Kedelrør er rygraden i termiske energisystemer på tværs af industrier, fra kraftproduktion til kemisk behandling. Når de fungerer optimalt, sikrer disse rør problemfri varmeoverførsel og vedvarende effektivitet. En af de mest almindelige og dyre fejl i kedelsystemer er imidlertid kedelrør lækager . At forstå, hvad der forårsager kedelrør lækager, er ikke kun vigtigt for vedligeholdelsesingeniører, men også for planteoperatører, der sigter mod at reducere nedetid og forbedre operationel levetid.

Forståelse af kedelrør: Struktur og funktion

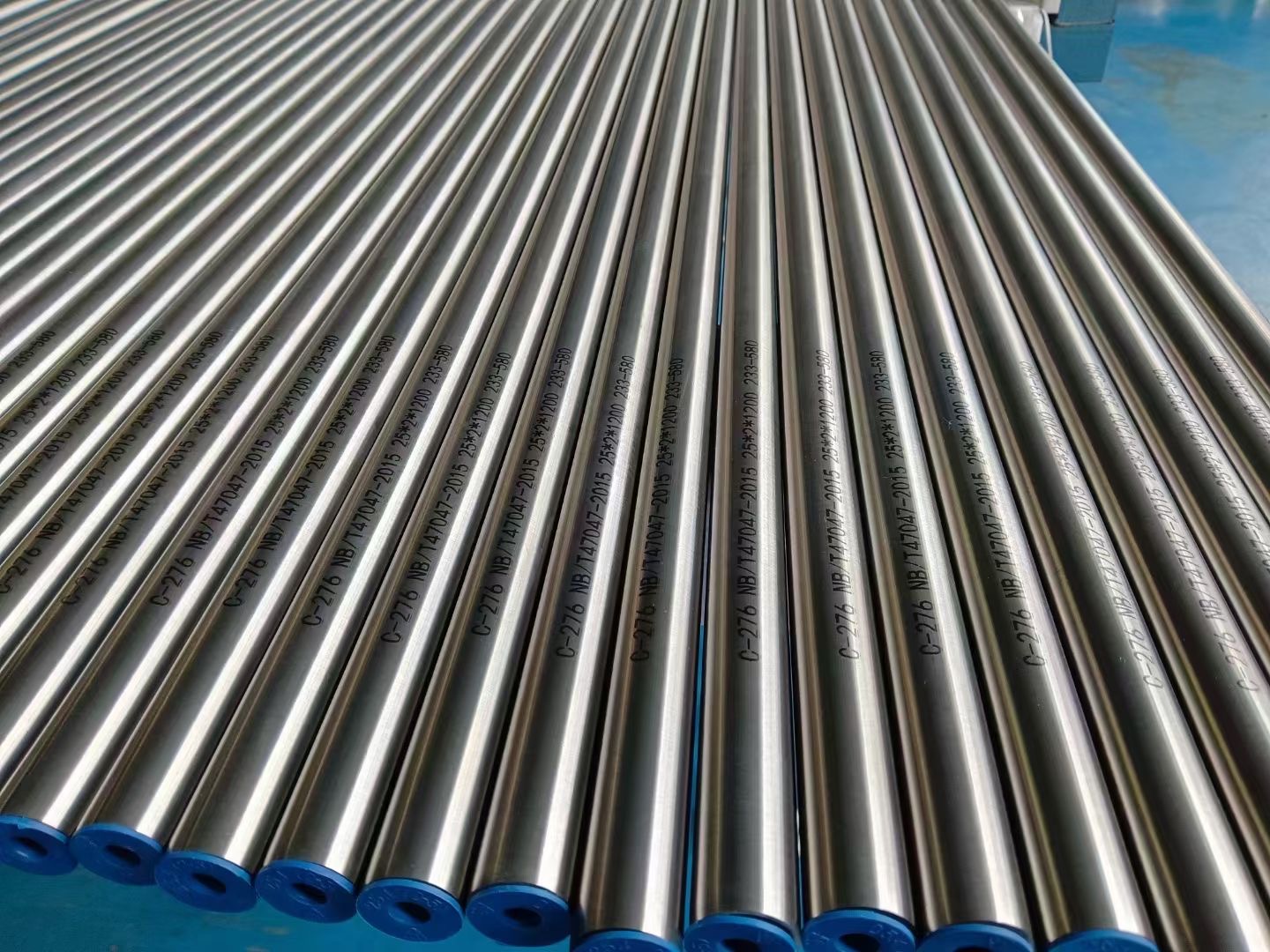

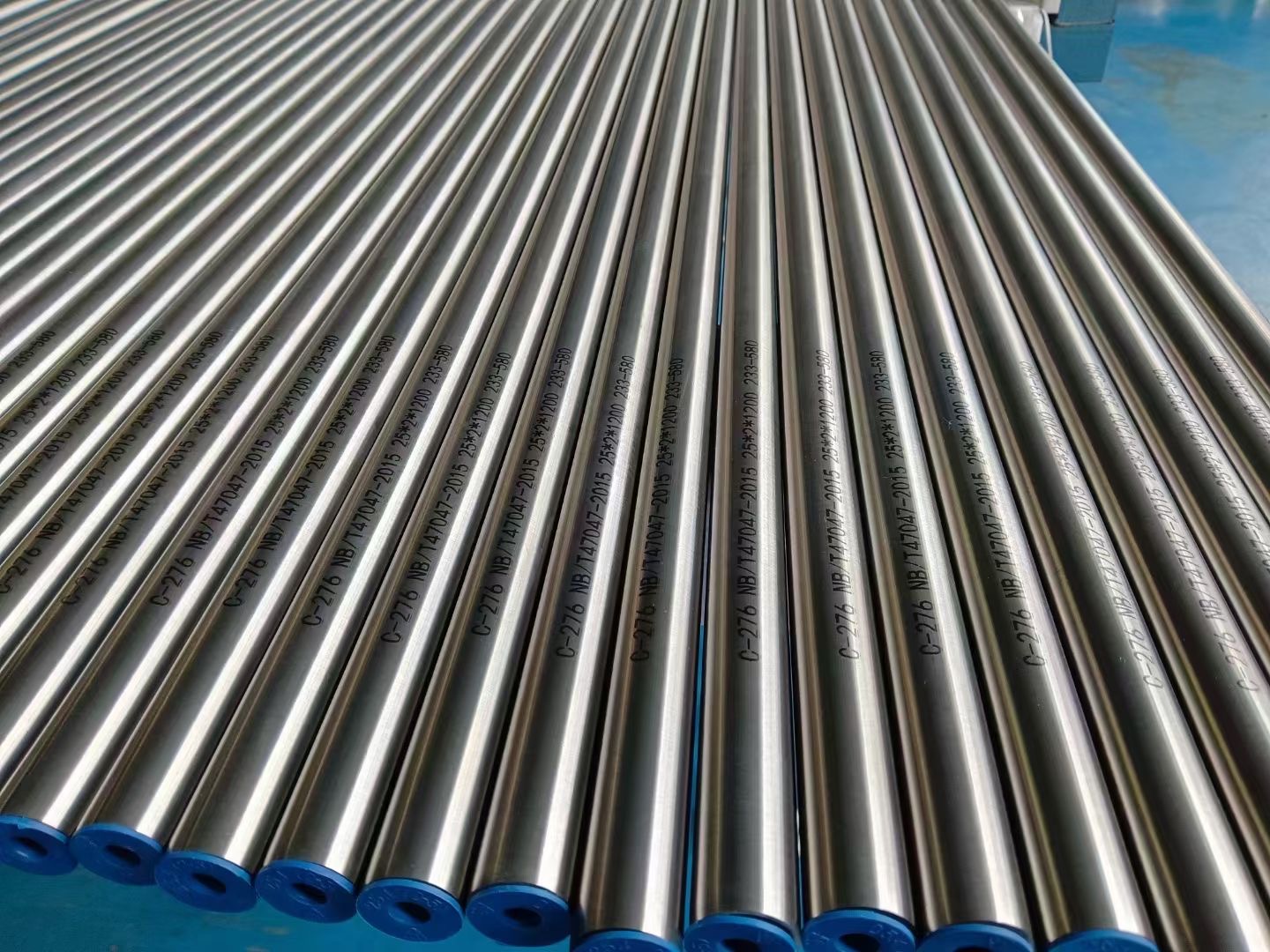

Kedelrør er rør med høj styrke designet til at bære høje temperatur vand eller damp under pres. Disse rør er generelt kategoriseret i to typer: vand-rørkedler og ildrørkedler . I vandklædere strømmer vand inde i rørene, mens varme gasser cirkulerer udenfor. I modsætning hertil har ildrørskedler varme gasser, der flyder inde i rørene og vandet udenfor.

Svigt i disse rør gennem lækager kan føre til katastrofale nedlukninger, tab af termisk effektivitet og i værste tilfælde scenarier. Så hvad udløser nøjagtigt disse lækager?

Primære årsager til kedelrør lækager

Følgende er de mest almindelige årsager bag kedelrørets lækager. Hvert af disse problemer opstår på grund af en kompleks interaktion mellem operationelle stressfaktorer, materiale nedbrydning og miljøfaktorer.

1. Korrosion: Den stille nedbrydning

Korrosion er måske den mest udbredte årsag til kedelrørfejl . Det forekommer på grund af den kemiske reaktion mellem metaloverflader og ilt, vand eller andre ætsende midler. Korrosionstyper inkluderer:

Oxygenplads : Lokaliseret og alvorlig korrosion forårsaget af opløst ilt i fodervand.

Syreangreb : Ofte på grund af forkerte pH -niveauer eller kondensatforurening.

Chelant -korrosion : Udløset af overforbrug eller forkert blanding af chelateringsmidler i vandbehandling.

Korrosion tyndes gradvist rørvæggen, hvilket gør det modtageligt for brud under pres. Denne proces er ofte langsom og uopdaget, indtil en lækage dannes.

2. Erosion: høj hastighed, høj risiko

Erosion forekommer typisk, når damp eller vand med høj hastighed, der bærer suspenderede partikler, påvirker den indre overflade af røret. Over tid slider denne gentagne mekaniske handling materialet ned og skaber pinholes eller revner.

Almindelige scenarier inkluderer:

De mest berørte områder er typisk albuer, bøjninger eller områder med strømforstyrrelser. Erosionskorrosion, en kombination af både erosion og korrosion, er endnu farligere og aggressiv.

3. Overophedning og termisk træthed

Kedelrør fungerer under ekstreme temperaturer og tryk. Når temperaturkontrol eller vandcirkulation er utilstrækkelig, kan lokaliseret overophedning forekomme. Overophedede rør blødgøres og sprænger til sidst på grund af tab af metallurgisk styrke.

Derudover fører termisk træthed - den cykliske ekspansion og sammentrækning af rør - til at revne dannelse over tid, især i svejsefuger og bøjninger. Hyppig opstart/lukning af cykler forværrer denne tilstand.

Kedeldesignere inkluderer generelt beskyttelsesforanstaltninger, men operationelle bortfald, såsom opbygning af skala eller strømning, kan forårsage hotspots og udløse lækager.

4. Skala dannelse og indskud

Skalaformer, når opløsede mineraler i fodervand, såsom calcium og magnesium, udfælder på de indre overflader på kedelrør . Dette fungerer som et isolerende lag, der hindrer varmeoverførsel.

Konsekvenser inkluderer:

Regalen reducerer endvidere den indre rørdiameter, øger hastigheden og dermed fremmer erosion. Opretholdelse af korrekt vandkemi og regelmæssige udblæsningsplaner er afgørende for at undgå dette.

5. Mekanisk stress og vibrationsskader

Kedelsystemer er underlagt betydelige mekaniske kræfter - fra internt tryk på eksterne vibrationer på grund af tilstødende maskiner. Forkert rørstøtte eller slid forårsaget af kontakt med rørbøjler eller baffler kan resultere i vibrations træthed eller bulning.

Denne type lækage er ofte lumsk, fordi skaden akkumuleres over tid og forekommer i mindre tilgængelige områder af systemet. Det bliver kun tydeligt, når lækagen er betydelig, eller når der udføres en inspektion.

Almindelige kedelrørlækageårsager - resuméstabel

Her er en hurtig opdeling af større årsager og deres egenskaber:

| forårsage | mekanisme | tegn/symptomer | forebyggende foranstaltninger |

| Korrosion | Elektrokemisk reaktion | Pitting, rust, tyndere | Vandbehandling, frigørelse, iltfanger |

| Erosion | Højhastighedsvæskepåvirkning | Lokaliseret udtynding, flow sti skader | Flow Control, Filtration, Baffle Integrity |

| Overophedning | Dårlig varmeoverførsel, begrænset strømning | Svulmende, krakning, misfarvning | Descaling, overvågning, flowbalance |

| Termisk træthed | Gentagen opvarmnings-/kølecyklusser | Revner ved svejsninger eller bøjninger | Glattere startups, stress-relevende materialer |

| Skala/indskud | Udfældning af mineraler | Isoleringslag, pletter med høj temperatur | Vandblødgøring, regelmæssig nedblæsning |

| Vibration/stress | Mekanisk resonans eller rørbevægelse | Revner, metal træthed nær understøtter | Korrekt rørstøtte og dæmpningsenheder |

Hvordan man detekterer kedelrør lækker tidligt

Tidlig detektion er kritisk for at minimere skader. Følgende metoder er vidt brugt i branchen:

Akustisk overvågning : Lækelyde er forskellige og kan påvises ved hjælp af ultralydsmikrofoner.

Termisk billeddannelse : Hotspots forårsaget af lækager kan identificeres via infrarøde kameraer.

Trykfaldsanalyse : Pludselig trykdips i systemet kan indikere rørfejl.

Visuel inspektion : Planlagte nedlukningsinspektioner er stadig en af de mest pålidelige måder at finde potentielle problemer på.

Et integreret lækningsdetekteringssystem, der kombinerer disse metoder, giver ofte de bedste resultater.

Ofte stillede spørgsmål (FAQ)

Q1: Hvor længe varer kedelrør typisk?

A: Med korrekt vedligeholdelse og optimale driftsforhold, Kedelrør kan vare overalt fra 10 til 30 år. Dog kan dårlig vandkemi eller termisk misbrug drastisk forkorte deres levetid.

Q2: Kan kedelrør lækager repareres, eller er udskiftning obligatorisk?

A: Mindre lækager kan undertiden lappes ved hjælp af svejsning eller klemmemetoder, men udskiftning er ofte nødvendig for strukturel integritet og sikkerhedsoverholdelse.

Q3: Hvor ofte skal kedelrør inspiceres?

A: Det afhænger af brugen, men typisk hver 6. til 12. måned til højtrykssystemer. Hyppigere kontroller kan være nødvendige for aldring eller udstyr med høj risiko.

Q4: Forårsager alle lækager øjeblikkelige nedlukninger?

A: Ikke altid. Små lækager kan muligvis oprindeligt gå upåagtet hen, men de forværres til sidst og kan føre til tvungen strømafbrydelser eller usikre forhold.

Konklusion

At forstå, hvad der forårsager kedelrør lækager, er det første skridt mod at forhindre dyre fejl. Mens korrosion, erosion, overophedning, skalering og mekanisk stress er almindelige skyldige, ligger den virkelige udfordring i rettidig påvisning og proaktiv vedligeholdelse.

Investering i vandbehandling af høj kvalitet, regelmæssige inspektioner og personaleuddannelse kan udvide levetiden på dit kedelsystem markant. Husk, at en lille lækage i dag kan føre til en større nedlukning i morgen. Forebyggelse er ikke kun smartere - det er betydeligt mere økonomisk.