Tabung boiler adalah tulang punggung sistem energi termal di seluruh industri, dari pembangkit listrik hingga pemrosesan kimia. Saat berfungsi secara optimal, tabung ini memastikan perpindahan panas yang mulus dan efisiensi berkelanjutan. Namun, salah satu kegagalan yang paling umum dan mahal dalam sistem boiler adalah kebocoran tabung boiler . Memahami apa yang menyebabkan kebocoran tabung boiler tidak hanya penting untuk insinyur pemeliharaan, tetapi juga untuk operator pabrik yang bertujuan untuk mengurangi waktu henti dan meningkatkan umur panjang operasional.

Memahami tabung boiler: struktur dan fungsi

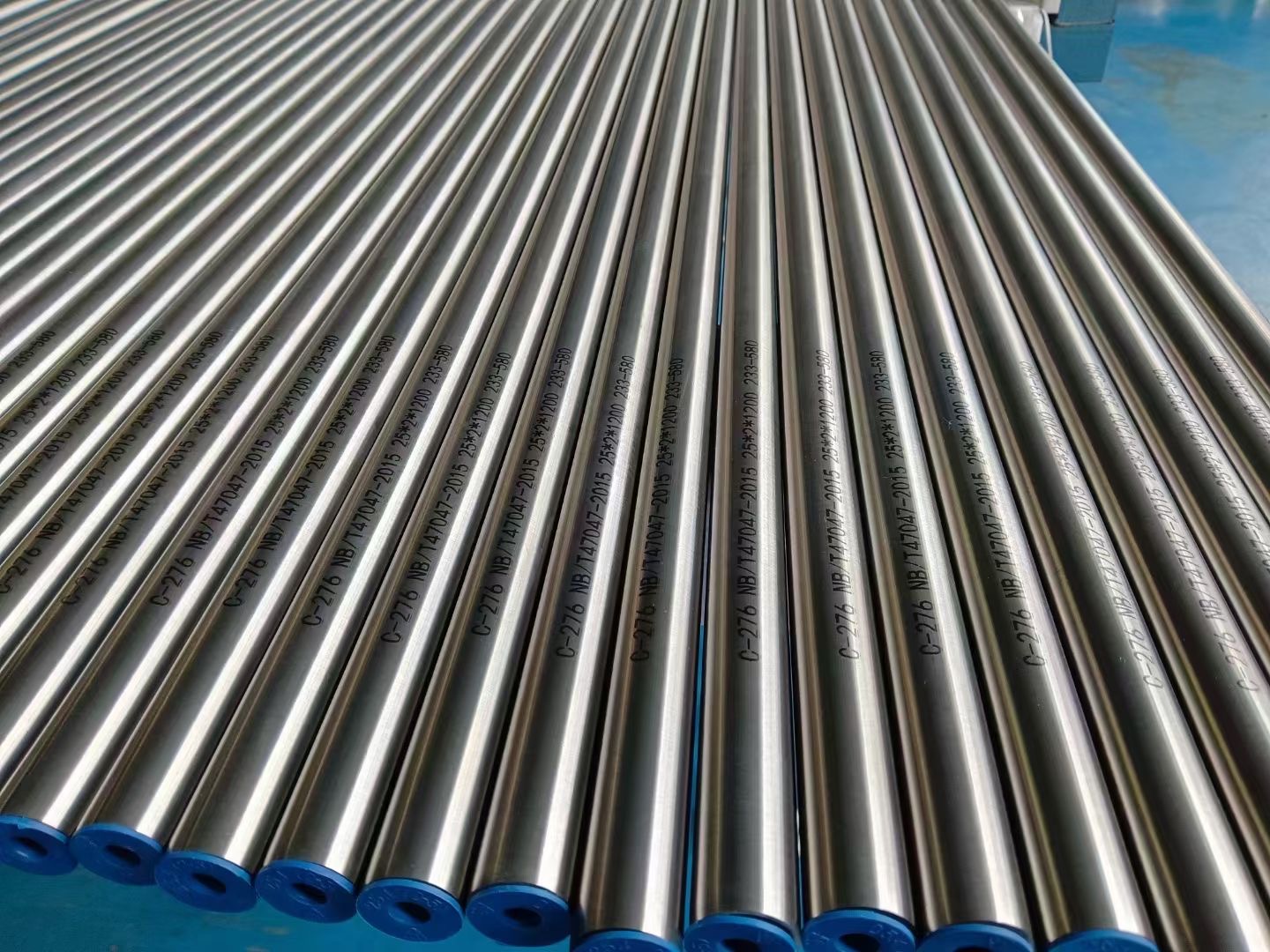

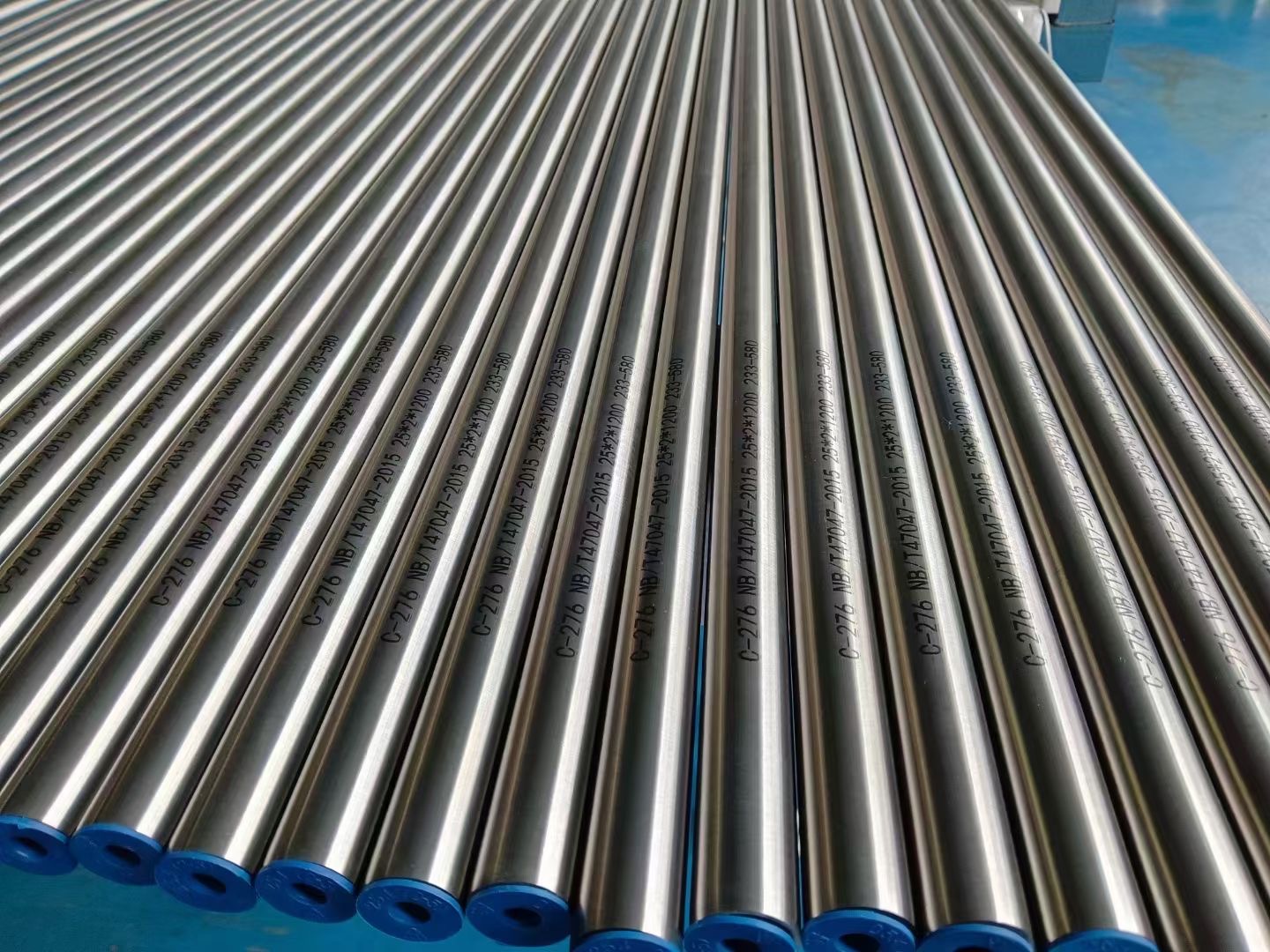

Tabung boiler adalah pipa berkekuatan tinggi yang dirancang untuk membawa air suhu tinggi atau uap di bawah tekanan. Tabung ini umumnya dikategorikan ke dalam dua jenis: boiler tabung air dan boiler tabung api . Dalam boiler tabung air, air mengalir di dalam tabung sementara gas panas bersirkulasi di luar. Sebaliknya, boiler tabung api memiliki gas panas yang mengalir di dalam tabung dan air di luar.

Kegagalan tabung ini melalui kebocoran dapat menyebabkan penutupan bencana, hilangnya efisiensi termal, dan, dalam skenario terburuk, ledakan. Jadi, apa sebenarnya memicu kebocoran ini?

Penyebab utama kebocoran tabung boiler

Berikut ini adalah penyebab paling umum di balik kebocoran tabung boiler. Masing -masing masalah ini muncul karena interaksi kompleks stresor operasional, degradasi material, dan faktor lingkungan.

1. Korosi: The Silent Degrader

Korosi mungkin merupakan penyebab yang paling umum Kegagalan tabung boiler . Ini terjadi karena reaksi kimia antara permukaan logam dan oksigen, air, atau agen korosif lainnya. Jenis korosi meliputi:

Pitting oksigen : korosi lokal dan parah yang disebabkan oleh oksigen terlarut dalam air umpan.

Serangan asam : Seringkali karena kadar pH yang tidak tepat atau kontaminasi kondensat.

Chelant Corrosion : dipicu oleh penggunaan yang berlebihan atau pencampuran agen pengkelat yang tidak tepat dalam pengolahan air.

Korosi secara bertahap menipis dinding tabung, membuatnya rentan terhadap pecah di bawah tekanan. Proses ini seringkali lambat dan tidak terdeteksi sampai kebocoran terbentuk.

2. Erosi: kecepatan tinggi, risiko tinggi

Erosi biasanya terjadi ketika uap atau air berkecepatan tinggi, membawa partikel tersuspensi, berdampak pada permukaan internal tabung. Seiring waktu, aksi mekanis berulang ini melanggar material, membuat lubang kecil atau retakan.

Skenario umum meliputi:

Pemisah uap yang tidak memadai

Nozel selaras yang tidak tepat

Laju aliran tinggi dengan pengembalian kondensat yang buruk

Area yang paling terpengaruh biasanya adalah siku, tikungan, atau area dengan gangguan aliran. Korosi erosi, kombinasi dari erosi dan korosi, bahkan lebih berbahaya dan agresif.

3. Terlalu panas dan kelelahan termal

Tabung boiler beroperasi di bawah suhu dan tekanan yang ekstrem. Ketika kontrol suhu atau sirkulasi air tidak memadai, overheating lokal dapat terjadi. Tabung yang terlalu panas melunak dan akhirnya pecah karena hilangnya kekuatan metalurgi.

Selain itu, kelelahan termal - ekspansi siklik dan kontraksi tabung - menuntun untuk memecahkan pembentukan dari waktu ke waktu, terutama pada sambungan las dan tikungan. Siklus startup/shutdown yang sering memperburuk kondisi ini.

Desainer boiler umumnya termasuk perlindungan, tetapi penyimpangan operasional seperti penumpukan skala atau obstruksi aliran dapat menyebabkan hotspot dan pemicu kebocoran.

4. Skala pembentukan dan deposit

Skala bentuk ketika mineral terlarut dalam air umpan, seperti kalsium dan magnesium, endapan pada permukaan internal dari tabung boiler . Ini bertindak sebagai lapisan isolasi, menghambat perpindahan panas.

Konsekuensi meliputi:

Selain itu, skala mengurangi diameter tabung internal, peningkatan kecepatan dan karenanya mempromosikan erosi. Mempertahankan kimia air yang tepat dan jadwal blowdown reguler sangat penting untuk menghindari hal ini.

5. Stres mekanik dan kerusakan getaran

Sistem boiler tunduk pada kekuatan mekanik yang signifikan - dari tekanan internal hingga getaran eksternal karena mesin yang berdekatan. Dukungan atau keausan tabung yang tidak tepat yang disebabkan oleh kontak dengan gantungan tabung atau baffle dapat mengakibatkan kelelahan getaran atau penyok.

Jenis kebocoran ini sering berbahaya karena kerusakan menumpuk dari waktu ke waktu dan terjadi di area sistem yang kurang dapat diakses. Menjadi jelas hanya ketika kebocoran signifikan atau ketika inspeksi dilakukan.

Penyebab Kebocoran Tabung Boiler Umum - Tabel Ringkasan

Berikut adalah rincian cepat penyebab utama dan karakteristiknya:

| Penyebab | Mekanisme | Tanda/Gejala | Langkah -langkah Pencegahan |

| Korosi | Reaksi elektrokimia | Pitting, karat, penipisan | Pengolahan air, deaerasi, pemulung oksigen |

| Erosi | Dampak cairan berkecepatan tinggi | Penipisan lokal, kerusakan jalur aliran | Kontrol aliran, penyaringan, integritas baffle |

| Terlalu panas | Perpindahan panas yang buruk, aliran terbatas | Menggembung, retak, perubahan warna | Descaling, pemantauan, keseimbangan aliran |

| Kelelahan termal | Siklus pemanas/pendinginan berulang | Retakan pada lasan atau tikungan | Startup yang lebih halus, bahan penghilang stres |

| Skala/deposito | Curah hujan mineral | Lapisan isolasi, bintik -bintik suhu tinggi | Pelunakan air, blowdown biasa |

| Getaran/stres | Resonansi mekanis atau gerakan pipa | Retakan, kelelahan logam di dekat penyangga | Dukungan tabung dan perangkat peredam yang tepat |

Cara mendeteksi bocor tabung boiler lebih awal

Deteksi dini sangat penting untuk meminimalkan kerusakan. Metode berikut banyak digunakan dalam industri:

Pemantauan Akustik : Suara kebocoran berbeda dan dapat dideteksi menggunakan mikrofon ultrasonik.

Pencitraan termal : Bintik -bintik panas yang disebabkan oleh kebocoran dapat diidentifikasi melalui kamera inframerah.

Analisis Penurunan Tekanan : Penurunan tekanan mendadak dalam sistem dapat menunjukkan kegagalan tabung.

Inspeksi Visual : Inspeksi shutdown yang dijadwalkan masih merupakan salah satu cara paling dapat diandalkan untuk menemukan masalah potensial.

Sistem deteksi kebocoran terintegrasi yang menggabungkan metode ini sering kali menghasilkan hasil terbaik.

Pertanyaan yang Sering Diajukan (FAQ)

T1: Berapa lama tabung boiler biasanya bertahan?

A: Dengan pemeliharaan yang tepat dan kondisi operasi yang optimal, Tabung boiler dapat bertahan dari 10 hingga 30 tahun. Namun, kimia air yang buruk atau penyalahgunaan termal dapat secara drastis memperpendek umur mereka.

T2: Dapatkah kebocoran tabung boiler diperbaiki, atau penggantian wajib?

A: Kebocoran minor kadang -kadang dapat ditambal dengan menggunakan metode pengelasan atau penjepit, tetapi penggantian sering diperlukan untuk integritas struktural dan kepatuhan keselamatan.

T3: Seberapa sering tabung boiler harus diperiksa?

A: Itu tergantung pada penggunaan, tetapi biasanya setiap 6 hingga 12 bulan untuk sistem tekanan tinggi. Pemeriksaan yang lebih sering mungkin diperlukan untuk penuaan atau peralatan berisiko tinggi.

T4: Apakah semua kebocoran menyebabkan shutdown langsung?

A: Tidak selalu. Kebocoran kecil mungkin tidak diperhatikan pada awalnya, tetapi akhirnya mereka memburuk dan dapat menyebabkan pemadaman paksa atau kondisi yang tidak aman.

Kesimpulan

Memahami apa yang menyebabkan kebocoran tabung boiler adalah langkah pertama menuju mencegah kegagalan yang mahal. Sementara korosi, erosi, overheating, penskalaan, dan tekanan mekanis adalah penyebab umum, tantangan sebenarnya terletak pada deteksi tepat waktu dan pemeliharaan proaktif.

Berinvestasi dalam pengolahan air berkualitas tinggi, inspeksi rutin, dan pelatihan staf dapat secara signifikan memperpanjang umur sistem boiler Anda. Ingat, kebocoran kecil hari ini dapat menyebabkan penutupan besar besok. Pencegahan tidak hanya lebih pintar - ini jauh lebih ekonomis.