बॉयलर ट्यूब बिजली उत्पादन से लेकर रासायनिक प्रसंस्करण तक, उद्योगों में थर्मल ऊर्जा प्रणालियों की रीढ़ हैं। जब बेहतर तरीके से काम कर रहे हैं, तो ये ट्यूब सहज गर्मी हस्तांतरण और निरंतर दक्षता सुनिश्चित करते हैं। हालांकि, बॉयलर सिस्टम में सबसे आम और महंगी विफलताओं में से एक बॉयलर ट्यूब लीक है । यह समझना कि बॉयलर ट्यूब लीक का कारण केवल रखरखाव इंजीनियरों के लिए आवश्यक नहीं है, बल्कि प्लांट ऑपरेटरों के लिए भी आवश्यक है, जो डाउनटाइम को कम करने और परिचालन दीर्घायु को बढ़ाने का लक्ष्य रखते हैं।

बॉयलर ट्यूबों को समझना: संरचना और कार्य

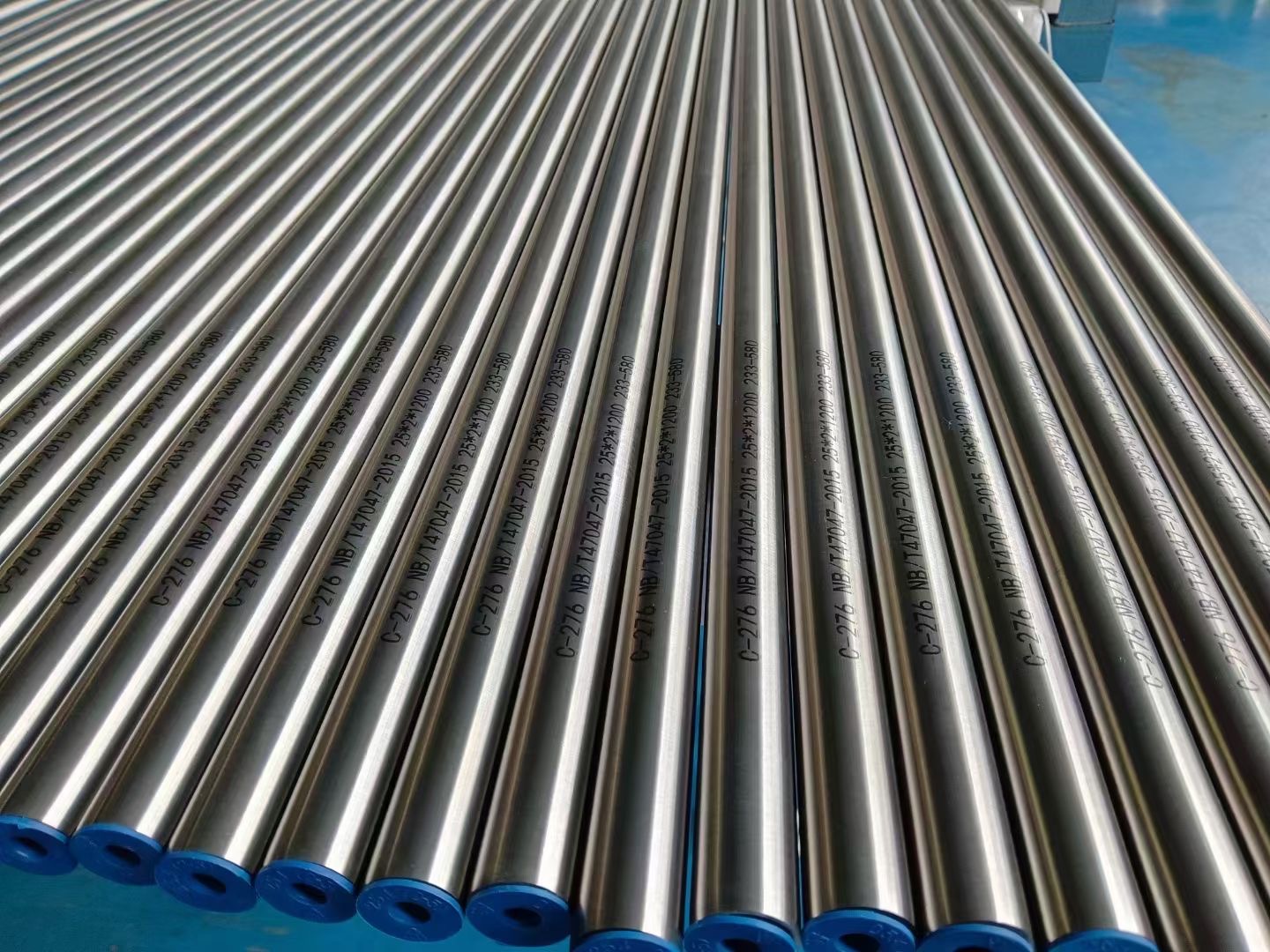

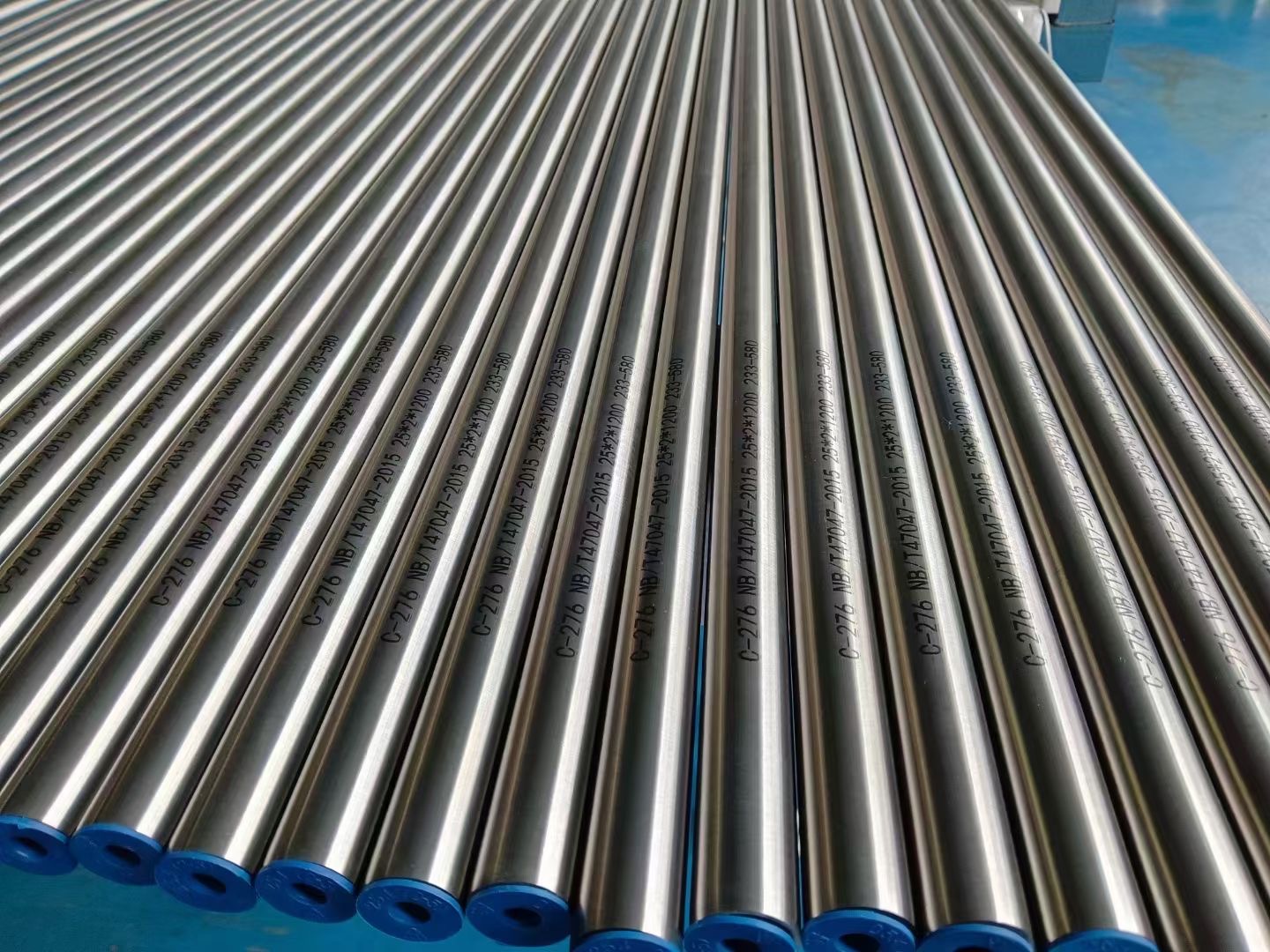

बॉयलर ट्यूब उच्च-शक्ति वाले पाइप हैं जो दबाव में उच्च तापमान वाले पानी या भाप को ले जाने के लिए डिज़ाइन किए गए हैं। इन ट्यूबों को आम तौर पर दो प्रकारों में वर्गीकृत किया जाता है: जल-ट्यूब बॉयलर और अग्नि-ट्यूब बॉयलर । पानी-ट्यूब बॉयलर में, पानी नलियों के अंदर बहता है जबकि गर्म गैसें बाहर घूमती हैं। इसके विपरीत, फायर-ट्यूब बॉयलर में नलिकाओं और बाहर पानी के अंदर बहने वाली गर्म गैसें होती हैं।

लीक के माध्यम से इन ट्यूबों की विफलता से भयावह शटडाउन, थर्मल दक्षता की हानि, और सबसे खराब स्थिति में, विस्फोट हो सकती है। तो, क्या वास्तव में इन लीक को ट्रिगर करता है?

बॉयलर ट्यूब लीक के प्राथमिक कारण

बॉयलर ट्यूब लीक के पीछे सबसे आम कारण निम्नलिखित हैं। इन समस्याओं में से प्रत्येक परिचालन तनाव, भौतिक गिरावट और पर्यावरणीय कारकों की एक जटिल बातचीत के कारण उत्पन्न होती है।

1. जंग: मूक degrader

संक्षारण शायद सबसे प्रचलित कारण है बॉयलर ट्यूब विफलता। यह धातु की सतहों और ऑक्सीजन, पानी, या अन्य संक्षारक एजेंटों के बीच रासायनिक प्रतिक्रिया के कारण होता है। जंग के प्रकारों में शामिल हैं:

ऑक्सीजन पिटिंग : फीडवाटर में भंग ऑक्सीजन के कारण स्थानीयकृत और गंभीर जंग।

एसिड अटैक : अक्सर अनुचित पीएच स्तर या घनीभूत संदूषण के कारण।

Chelant Corrosion : जल उपचार में Chelating एजेंटों के अति प्रयोग या अनुचित मिश्रण द्वारा ट्रिगर किया गया।

संक्षारण धीरे -धीरे ट्यूब की दीवार को थिनता है, जिससे यह दबाव में टूटने के लिए अतिसंवेदनशील हो जाता है। यह प्रक्रिया अक्सर धीमी और अनिर्धारित होती है जब तक कि रिसाव के रूप में।

2. कटाव: उच्च वेग, उच्च जोखिम

कटाव आमतौर पर तब होता है जब उच्च-वेग भाप या पानी, निलंबित कणों को ले जाता है, ट्यूब की आंतरिक सतह को प्रभावित करता है। समय के साथ, यह दोहराया यांत्रिक कार्रवाई सामग्री को नीचे पहनती है, जिससे पिनहोल या दरारें होती हैं।

सामान्य परिदृश्यों में शामिल हैं:

सबसे प्रभावित क्षेत्र आमतौर पर कोहनी, झुकता है, या प्रवाह व्यवधान वाले क्षेत्र हैं। कटाव जंग, कटाव और जंग दोनों का एक संयोजन, और भी खतरनाक और आक्रामक है।

3. ओवरहीटिंग और थर्मल थकान

बॉयलर ट्यूब अत्यधिक तापमान और दबावों के तहत काम करते हैं। जब तापमान नियंत्रण या पानी का परिसंचरण अपर्याप्त होता है, तो स्थानीयकृत ओवरहीटिंग हो सकती है। ओवरहीटेड ट्यूब नरम हो जाते हैं और अंततः धातुकर्म की ताकत के नुकसान के कारण टूट जाते हैं।

इसके अतिरिक्त, थर्मल थकान -चक्रीय विस्तार और ट्यूबों का संकुचन - समय के साथ गठन को दरार करने के लिए, विशेष रूप से वेल्ड जोड़ों और झुकता है। बार -बार स्टार्टअप/शटडाउन साइकिल इस स्थिति को खराब कर देती है।

बॉयलर डिजाइनरों में आम तौर पर सुरक्षा उपाय शामिल होते हैं, लेकिन परिचालन लैप्स जैसे स्केल बिल्डअप या फ्लो बाधा हॉटस्पॉट और ट्रिगर लीक का कारण बन सकते हैं।

4. स्केल गठन और जमाराशियाँ

पैमाने के रूप में जब फीडवाटर में खनिजों को भंग कर दिया जाता है, जैसे कि कैल्शियम और मैग्नीशियम, की आंतरिक सतहों पर अवक्षेपण बॉयलर ट्यूब । यह एक इन्सुलेट परत के रूप में कार्य करता है, जो गर्मी हस्तांतरण को बाधित करता है।

परिणामों में शामिल हैं:

स्थानीयकृत ओवरहीटिंग

ट्यूब सूजन

थर्मल तनाव

इसके अलावा, स्केल आंतरिक ट्यूब व्यास को कम करता है, वेग बढ़ता है और इसलिए कटाव को बढ़ावा देता है। इससे बचने के लिए उचित जल रसायन विज्ञान और नियमित ब्लोडाउन शेड्यूल बनाए रखना महत्वपूर्ण है।

5. यांत्रिक तनाव और कंपन क्षति

बॉयलर सिस्टम महत्वपूर्ण यांत्रिक बलों के अधीन हैं - आंतरिक दबाव से लेकर आसन्न मशीनरी के कारण बाहरी कंपन तक। ट्यूब हैंगर या बाफ़ल के संपर्क के कारण अनुचित ट्यूब समर्थन या पहनने से कंपन थकान या डेंटिंग हो सकता है।

इस प्रकार का रिसाव अक्सर कपटी होता है क्योंकि क्षति समय के साथ जमा होती है और सिस्टम के कम सुलभ क्षेत्रों में होती है। यह तभी स्पष्ट हो जाता है जब रिसाव महत्वपूर्ण होता है या जब कोई निरीक्षण किया जाता है।

कॉमन बॉयलर ट्यूब लीक कारण - सारांश तालिका

यहां प्रमुख कारणों और उनकी विशेषताओं का एक त्वरित टूटना है:

| कारण | तंत्र | संकेत/लक्षण | निवारक उपाय |

| जंग | इलेक्ट्रोकेमिकल प्रतिक्रिया | पिटिंग, जंग, पतला करना | जल उपचार, बहिष्कार, ऑक्सीजन मैला ढोने वाले |

| कटाव | उच्च-वेग द्रव प्रभाव | स्थानीयकृत पतले, प्रवाह पथ क्षति | प्रवाह नियंत्रण, निस्पंदन, चकरा अखंडता |

| overheating | खराब गर्मी हस्तांतरण, प्रतिबंधित प्रवाह | उभड़ा हुआ, क्रैकिंग, मलिनकिरण | डिसलिंग, मॉनिटरिंग, फ्लो बैलेंस |

| थर्मल थकान | बार -बार हीटिंग/कूलिंग साइकिल | वेल्ड या झुकता पर दरारें | चिकनी स्टार्टअप्स, तनाव से राहत देने वाली सामग्री |

| पैमाना/जमाराशियाँ | खनिजों की वर्षा | इन्सुलेशन परत, उच्च तापमान धब्बे | पानी नरम, नियमित रूप से झटका |

| कंपन/तनाव | यांत्रिक अनुनाद या पाइप आंदोलन | दरारें, धातु की थकान समर्थन के पास | उचित ट्यूब समर्थन और नम उपकरण |

कैसे बॉयलर ट्यूब लीक का पता लगाने के लिए जल्दी

क्षति को कम करने के लिए शुरुआती पता लगाना महत्वपूर्ण है। निम्नलिखित विधियों का व्यापक रूप से उद्योग में उपयोग किया जाता है:

ध्वनिक निगरानी : लीक ध्वनियों अलग -अलग हैं और अल्ट्रासोनिक माइक्रोफोन का उपयोग करके पता लगाया जा सकता है।

थर्मल इमेजिंग : लीक के कारण होने वाले हॉट स्पॉट को इन्फ्रारेड कैमरों के माध्यम से पहचाना जा सकता है।

प्रेशर ड्रॉप एनालिसिस : सिस्टम में अचानक प्रेशर डिप्स ट्यूब की विफलता का संकेत दे सकता है।

दृश्य निरीक्षण : अनुसूचित शटडाउन निरीक्षण अभी भी संभावित मुद्दों का पता लगाने के लिए सबसे विश्वसनीय तरीकों में से एक हैं।

इन विधियों के संयोजन से एक एकीकृत लीक डिटेक्शन सिस्टम अक्सर सर्वोत्तम परिणाम देता है।

अक्सर पूछे जाने वाले प्रश्न (FAQ)

Q1: बॉयलर ट्यूब आमतौर पर कब तक रहता है?

एक: उचित रखरखाव और इष्टतम परिचालन स्थितियों के साथ, बॉयलर ट्यूब 10 से 30 साल तक कहीं भी रह सकते हैं। हालांकि, खराब जल रसायन विज्ञान या थर्मल दुरुपयोग उनके जीवनकाल को काफी कम कर सकते हैं।

Q2: क्या बॉयलर ट्यूब लीक की मरम्मत की जा सकती है, या प्रतिस्थापन अनिवार्य है?

A: मामूली लीक को कभी -कभी वेल्डिंग या क्लैम्पिंग विधियों का उपयोग करके पैच किया जा सकता है, लेकिन संरचनात्मक अखंडता और सुरक्षा अनुपालन के लिए प्रतिस्थापन अक्सर आवश्यक होता है।

Q3: बॉयलर ट्यूबों का कितनी बार निरीक्षण किया जाना चाहिए?

A: यह उपयोग पर निर्भर करता है, लेकिन आमतौर पर उच्च दबाव प्रणालियों के लिए हर 6 से 12 महीने। उम्र बढ़ने या उच्च जोखिम वाले उपकरणों के लिए अधिक लगातार चेक आवश्यक हो सकते हैं।

Q4: क्या सभी लीक तत्काल शटडाउन का कारण बनते हैं?

A: हमेशा नहीं। छोटे लीक शुरू में किसी का ध्यान नहीं जा सकते हैं, लेकिन वे अंततः खराब हो जाते हैं और मजबूर आउटेज या असुरक्षित स्थिति को जन्म दे सकते हैं।

निष्कर्ष

यह समझना कि बॉयलर ट्यूब लीक का क्या कारण है, महंगी विफलताओं को रोकने की दिशा में पहला कदम है। जबकि संक्षारण, कटाव, ओवरहीटिंग, स्केलिंग और यांत्रिक तनाव आम अपराधी हैं, वास्तविक चुनौती समय पर पता लगाने और सक्रिय रखरखाव में निहित है।

उच्च गुणवत्ता वाले जल उपचार, नियमित निरीक्षण और कर्मचारियों के प्रशिक्षण में निवेश करना आपके बॉयलर सिस्टम के जीवन को महत्वपूर्ण रूप से बढ़ा सकता है। याद रखें, आज एक छोटा सा रिसाव कल एक प्रमुख शटडाउन हो सकता है। रोकथाम सिर्फ चालाक नहीं है - यह काफी अधिक किफायती है।