Kjelør er ryggraden i termiske energisystemer på tvers av bransjer, fra kraftproduksjon til kjemisk prosessering. Når du fungerer optimalt, sikrer disse rørene sømløs varmeoverføring og vedvarende effektivitet. En av de vanligste og kostbare feilene i kjelesystemer er imidlertid kjelørlekkasjer . Å forstå hva som forårsaker lekkasjer på kjelør er ikke bare viktig for vedlikeholdsingeniører, men også for anleggsoperatører som tar sikte på å redusere driftsstans og forbedre driftsperioden.

Forståelse av kjelør: struktur og funksjon

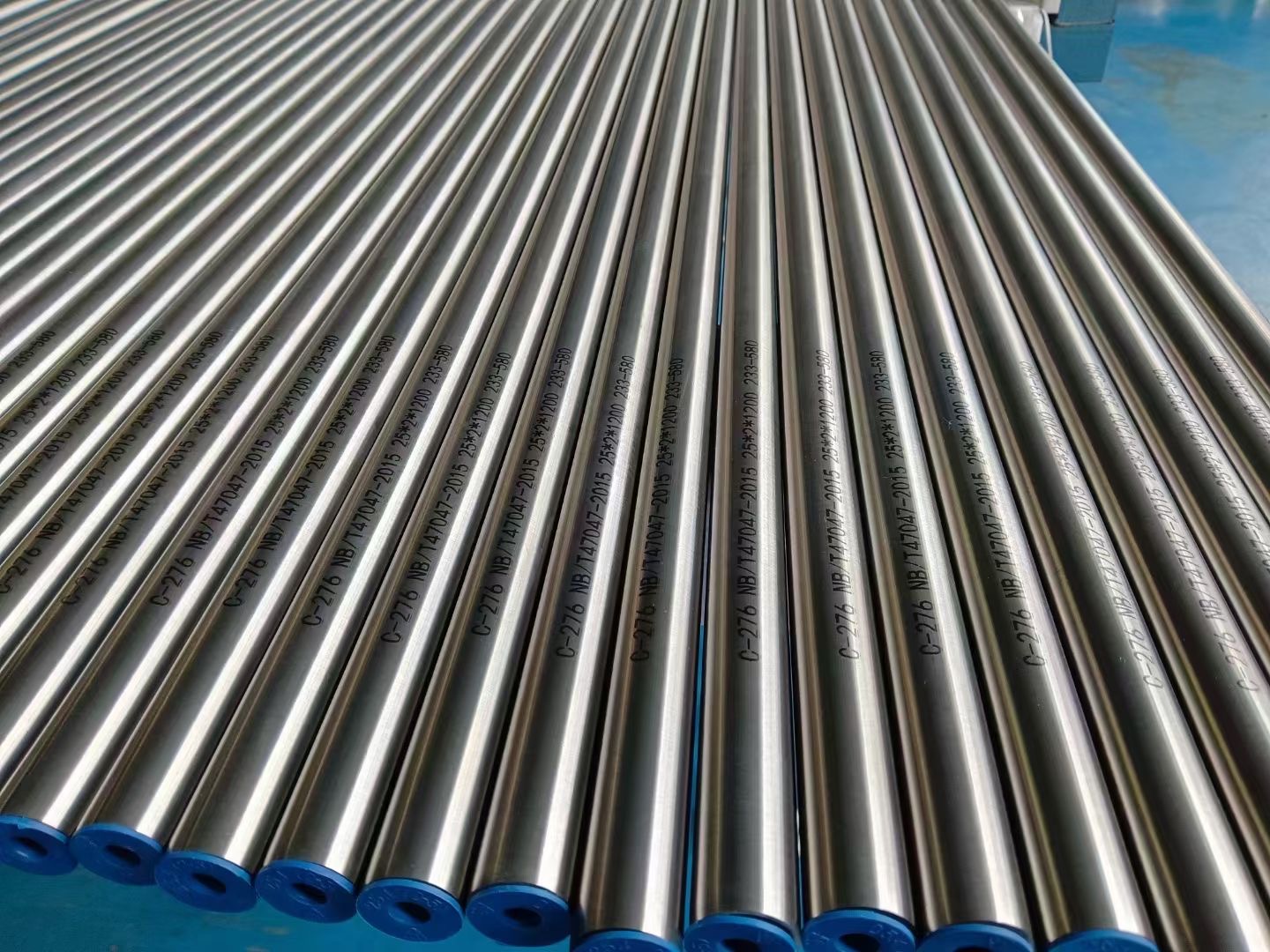

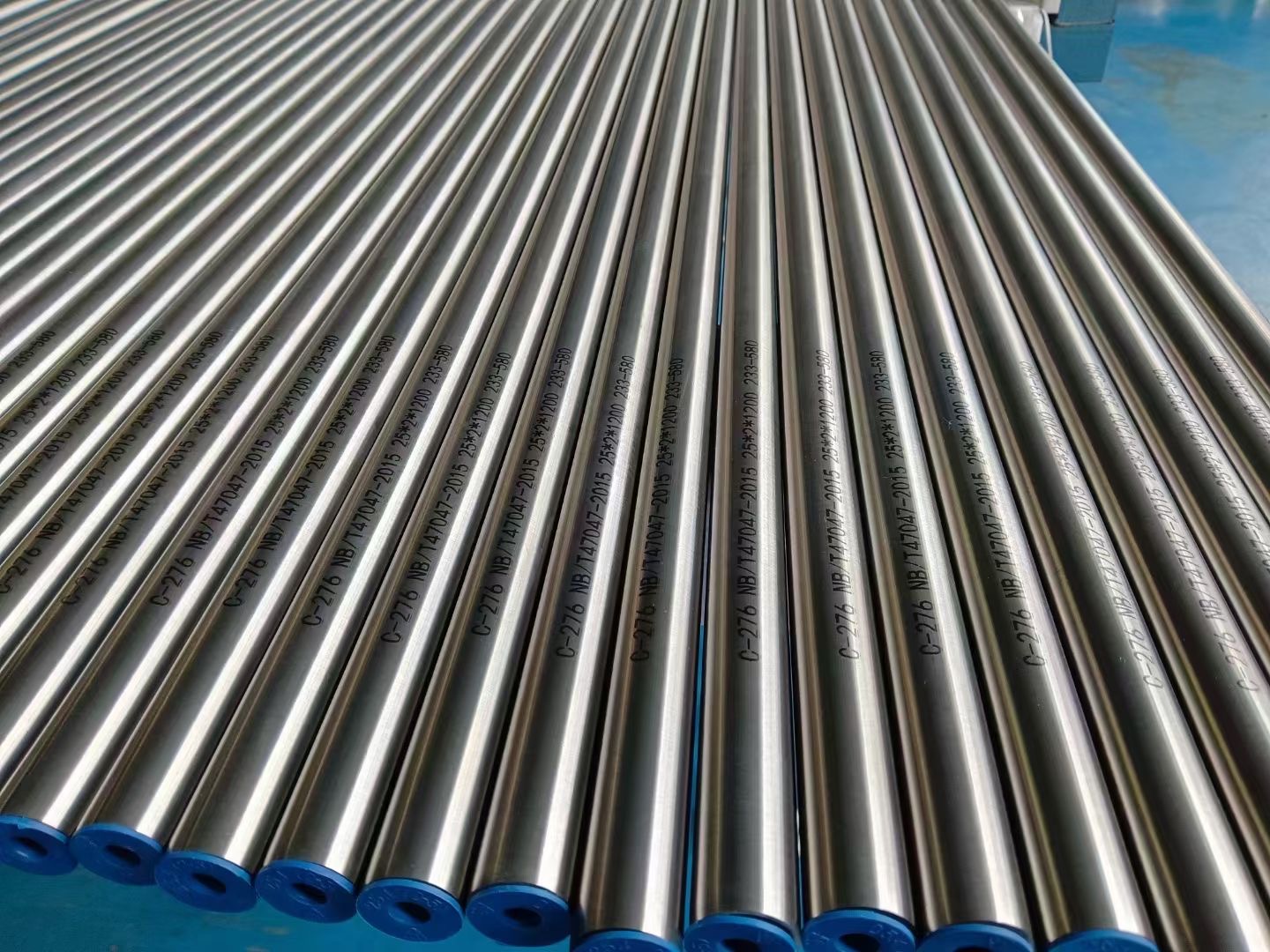

Kjelør er rør med høy styrke designet for å bære vann eller damp med høy temperatur under trykk. Disse rørene er vanligvis kategorisert i to typer: vannørkjeler og brannrørkjeler . I vannørkjeler strømmer vann inn i rørene mens varme gasser sirkulerer utenfor. Derimot har brannrørkjeler varme gasser som renner inni rørene og vannet utenfor.

Svikt i disse rørene gjennom lekkasjer kan føre til katastrofale nedleggelser, tap av termisk effektivitet og, i verste fall, eksplosjoner. Så, hva utløser disse lekkasjene nøyaktig?

Primære årsaker til lekkasjer

Følgende er de vanligste årsakene bak lekkasjer fra kjelene. Hvert av disse problemene oppstår på grunn av en kompleks interaksjon av operasjonelle stressfaktorer, materialforringelse og miljøfaktorer.

1. Korrosjon: Den stille nedbryteren

Korrosjon er kanskje den mest utbredte årsaken til Kjelerørsvikt . Det oppstår på grunn av den kjemiske reaksjonen mellom metalloverflater og oksygen, vann eller andre etsende midler. Korrosjonstyper inkluderer:

Oksygenpitting : Lokalisert og alvorlig korrosjon forårsaket av oppløst oksygen i fôrvann.

Syreangrep : Ofte på grunn av feil pH -nivåer eller kondensatforurensning.

Chelant korrosjon : Utløses ved overforbruk eller feil blanding av chelateringsmidler i vannbehandling.

Korrosjon tynner gradvis rørveggen, noe som gjør den utsatt for brudd under press. Denne prosessen er ofte treg og uoppdaget til det dannes en lekkasje.

2. Erosjon: høy hastighet, høy risiko

Erosjon oppstår vanligvis når damp eller vann med høy hastighet, som bærer suspenderte partikler, påvirker den indre overflaten på røret. Over tid slites denne gjentatte mekaniske handlingen ned materialet, og skaper pinholes eller sprekker.

Vanlige scenarier inkluderer:

De mest berørte områdene er typisk albuer, svinger eller områder med strømningsforstyrrelser. Erosjonskorrosjon, en kombinasjon av både erosjon og korrosjon, er enda farligere og aggressiv.

3. Overoppheting og termisk tretthet

Kjelør fungerer under ekstreme temperaturer og trykk. Når temperaturkontroll eller vannsirkulasjon er utilstrekkelig, kan lokalisert overoppheting oppstå. Overopphetede rør mykner og sprenger til slutt på grunn av tap av metallurgisk styrke.

I tillegg leder termisk tretthet - den sykliske ekspansjonen og sammentrekningen av rør - for å sprekke dannelse over tid, spesielt i sveiseledd og bøyer. Hyppige oppstart/avstengningssykluser forverrer denne tilstanden.

Kjeledesignere inkluderer generelt sikkerhetstiltak, men operasjonelle bortfall som skalaoppbygging eller flythindring kan forårsake hotspots og utløser lekkasjer.

4. Skala formasjon og forekomster

Skala dannes når oppløste mineraler i fôrvann, for eksempel kalsium og magnesium, presipiterer på de indre overflatene til Kjelør . Dette fungerer som et isolerende lag, og hindrer varmeoverføring.

Konsekvenser inkluderer:

Lokalisert overoppheting

Hevelse i røret

Termisk stress

Videre reduserer skalaen innvendig rørdiameter, øker hastigheten og dermed fremmer erosjon. Å opprettholde riktig vannkjemi og vanlige nedblåsningsplaner er avgjørende for å unngå dette.

5. Mekanisk stress og vibrasjonsskader

Kjelesystemer er utsatt for betydelige mekaniske krefter - fra internt trykk til ytre vibrasjoner på grunn av tilstøtende maskiner. Upassende rørstøtte eller slitasje forårsaket av kontakt med rørhengere eller baffler kan føre til vibrasjonsutmattelse eller bulding.

Denne typen lekkasje er ofte lumsk fordi skaden samler seg over tid og oppstår i mindre tilgjengelige områder av systemet. Det blir tydelig bare når lekkasjen er betydelig eller når en inspeksjon gjennomføres.

Common Boiler Tube Leak Årsaker - Sammendragstabell

Her er en rask oppdeling av viktige årsaker og deres egenskaper:

| Årsaksmekanisme | tegn | /symptomer | Forebyggende tiltak |

| Korrosjon | Elektrokjemisk reaksjon | Pitting, rust, tynning | Vannbehandling, Deaberation, Oxygen Scavengers |

| Erosjon | Høyhastighetsvæskepåvirkning | Lokalisert tynning, strømningsstieskade | Flytkontroll, filtrering, baffelintegritet |

| Overoppheting | Dårlig varmeoverføring, begrenset strømning | Bulende, sprekker, misfarging | Avkalking, overvåking, strømningsbalanse |

| Termisk tretthet | Gjentatte oppvarmings-/kjølesykluser | Sprekker ved sveiser eller bøyer | Jevnere startups, stressavlastende materialer |

| Skala/innskudd | Nedbør av mineraler | Isolasjonslag, høye temperaturflekker | Vannmykning, regelmessig nedblåsning |

| Vibrasjon/stress | Mekanisk resonans eller rørbevegelse | Sprekker, metallutmattelse i nærheten av støtter | Riktig rørstøtte og dempende enheter |

Hvordan oppdage kjelrør lekker tidlig

Tidlig oppdagelse er kritisk for å minimere skader. Følgende metoder er mye brukt i bransjen:

Akustisk overvåking : Lekkasjelyder er forskjellige og kan oppdages ved bruk av ultralydmikrofoner.

Termisk avbildning : hot spots forårsaket av lekkasjer kan identifiseres via infrarøde kameraer.

Trykkfallsanalyse : Plutselig trykkdip i systemet kan indikere rørfeil.

Visuell inspeksjon : Planlagte avslutningsinspeksjoner er fremdeles en av de mest pålitelige måtene å finne potensielle problemer på.

Et integrert lekkasjeteksjonssystem som kombinerer disse metodene gir ofte de beste resultatene.

Ofte stilte spørsmål (FAQ)

Q1: Hvor lenge varer kjelør vanligvis?

A: Med riktig vedlikehold og optimale driftsforhold, Kjelør kan vare alt fra 10 til 30 år. Imidlertid kan dårlig vannkjemi eller termisk misbruk drastisk forkorte levetiden.

Q2: Kan lekkasjer på kjelør repareres, eller er erstatning obligatorisk?

A: Mindre lekkasjer kan noen ganger lappes ved hjelp av sveise- eller klemmemetoder, men erstatning er ofte nødvendig for strukturell integritet og sikkerhetsoverholdelse.

Q3: Hvor ofte skal kjelør inspiseres?

A: Det avhenger av bruk, men vanligvis hver 6. til 12. måned for høytrykkssystemer. Hyppigere kontroller kan være nødvendige for aldring eller høyrisikospråk.

Q4: Forårsaker alle lekkasjer øyeblikkelig nedleggelse?

A: Ikke alltid. Små lekkasjer kan være upåaktet hen, men de forverres til slutt og kan føre til tvangsbrudd eller utrygge forhold.

Konklusjon

Å forstå hva som forårsaker lekkasjer fra kjelør er det første skrittet mot å forhindre kostbare feil. Mens korrosjon, erosjon, overoppheting, skalering og mekanisk stress er vanlige skyldige, ligger den virkelige utfordringen i rettidig deteksjon og proaktivt vedlikehold.

Investering i vannbehandling av høy kvalitet, regelmessige inspeksjoner og opplæring i personalet kan utvide levetiden til kjelesystemet betydelig. Husk at en liten lekkasje i dag kan føre til en stor nedleggelse i morgen. Forebygging er ikke bare smartere - det er betydelig mer økonomisk.