Os tubos da caldeira são a espinha dorsal dos sistemas de energia térmica entre as indústrias, da geração de energia ao processamento químico. Ao funcionar de maneira ideal, esses tubos garantem transferência de calor sem costura e eficiência sustentada. No entanto, uma das falhas mais comuns e caras nos sistemas de caldeiras são os vazamentos de tubos de caldeira . Compreender o que causa vazamentos de tubos de caldeira não é apenas essencial para os engenheiros de manutenção, mas também para os operadores de plantas que visam reduzir o tempo de inatividade e melhorar a longevidade operacional.

Entendendo os tubos da caldeira: estrutura e função

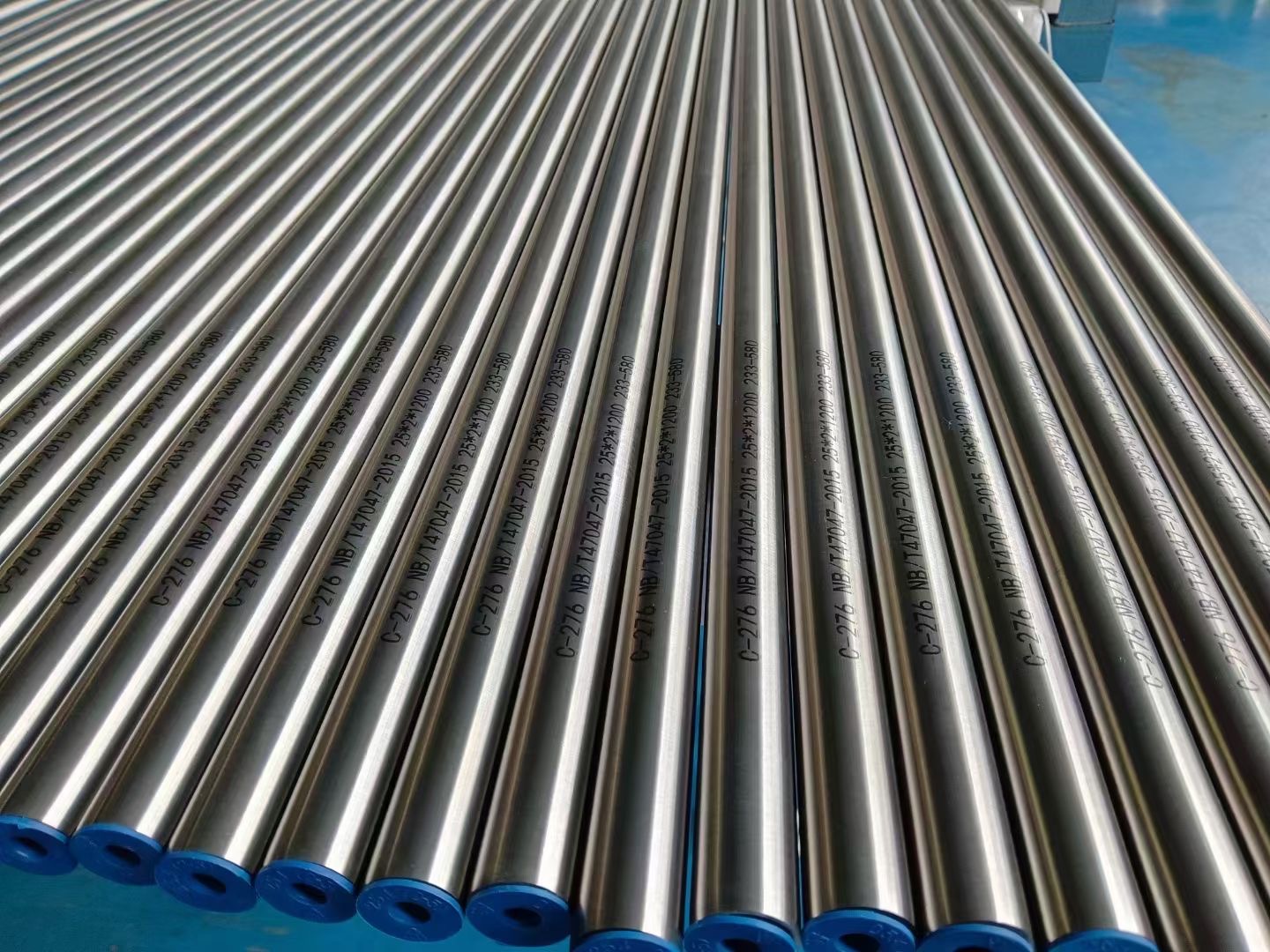

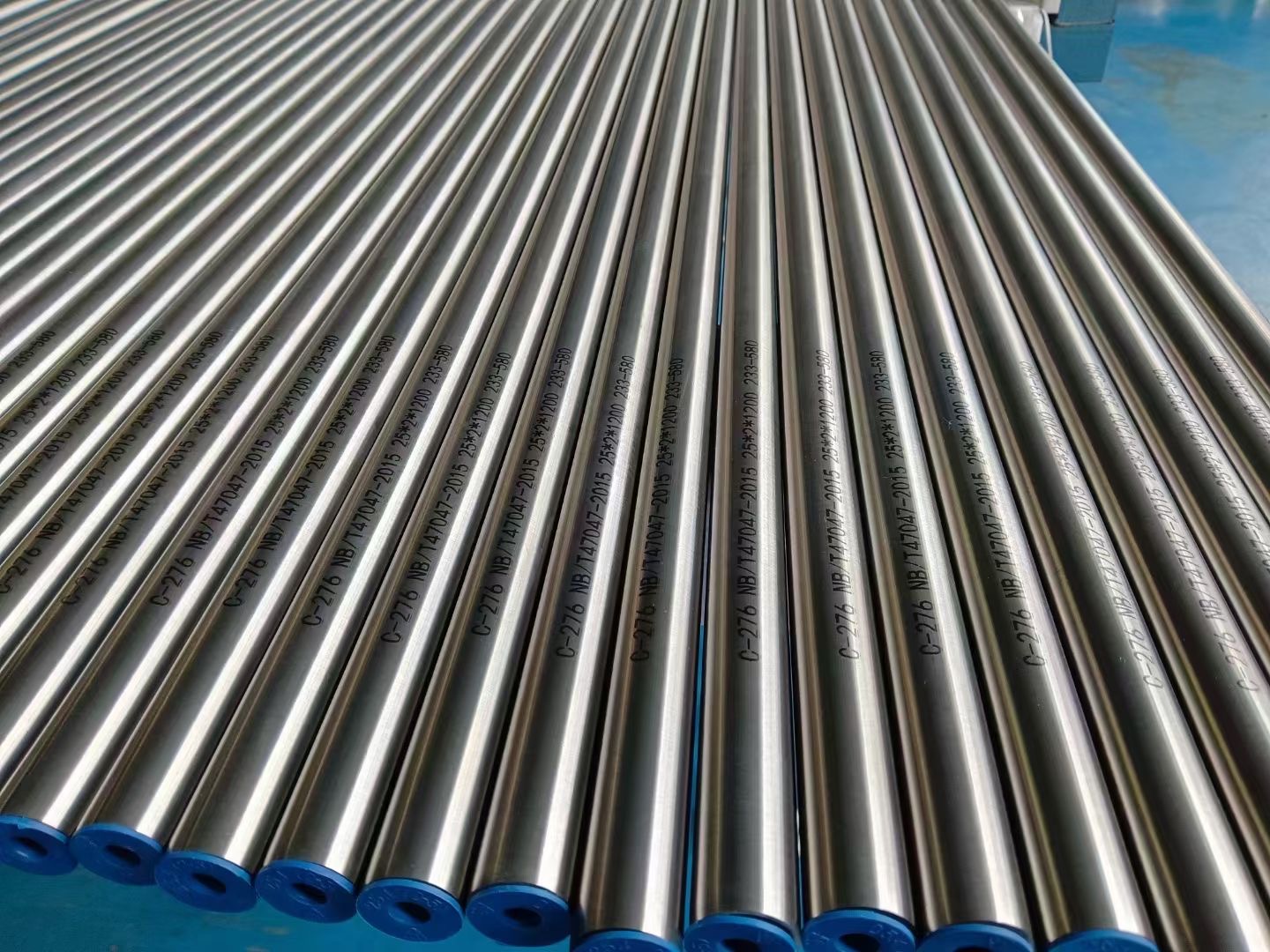

Os tubos da caldeira são tubos de alta resistência projetados para transportar água ou vapor de alta temperatura sob pressão. Esses tubos geralmente são categorizados em dois tipos: caldeiras de tubo de água e caldeiras de tubo de fogo . Nas caldeiras do tubo de água, a água flui dentro dos tubos enquanto os gases quentes circulaem para fora. Por outro lado, as caldeiras de tubo de fogo têm gases quentes que fluem dentro dos tubos e água do lado de fora.

A falha desses tubos através de vazamentos pode levar a desligamentos catastróficos, perda de eficiência térmica e, nos piores cenários, explosões. Então, o que exatamente desencadeia esses vazamentos?

Causas primárias de vazamentos de tubo de caldeira

A seguir, são apresentadas as causas mais comuns por trás dos vazamentos do tubo da caldeira. Cada um desses problemas surge devido a uma interação complexa de estressores operacionais, degradação do material e fatores ambientais.

1. Corrosão: o degradador silencioso

A corrosão é talvez a causa mais prevalente de Falha no tubo da caldeira . Ocorre devido à reação química entre superfícies metálicas e oxigênio, água ou outros agentes corrosivos. Os tipos de corrosão incluem:

Poldamento de oxigênio : corrosão localizada e grave causada pelo oxigênio dissolvido na água de alimentação.

Ataque ácido : geralmente devido a níveis inadequados de pH ou contaminação de condensado.

Corrosão quelante : desencadeada por uso excessivo ou mistura inadequada de agentes quelantes no tratamento de água.

A corrosão gradualmente diminui a parede do tubo, tornando -a suscetível à ruptura sob pressão. Esse processo geralmente é lento e não detectado até que um vazamento se forma.

2. Erosão: alta velocidade, alto risco

A erosão normalmente ocorre quando o vapor ou a água de alta velocidade, transportando partículas suspensas, afeta a superfície interna do tubo. Com o tempo, essa ação mecânica repetida desgasta o material, criando furos ou rachaduras.

Cenários comuns incluem:

Separadores de vapor inadequados

Bocais incorretamente alinhados

Altas taxas de fluxo com baixo retorno de condensado

As áreas mais afetadas são tipicamente cotovelos, dobras ou áreas com interrupções no fluxo. A corrosão da erosão, uma combinação de erosão e corrosão, é ainda mais perigosa e agressiva.

3. Superaquecimento e fadiga térmica

Os tubos da caldeira operam sob temperaturas e pressões extremas. Quando o controle da temperatura ou a circulação da água é inadequada, pode ocorrer superaquecimento localizado. Os tubos superaquecidos suavizam e eventualmente se rompem devido à perda de força metalúrgica.

Além disso, a fadiga térmica - a expansão cíclica e a contração dos tubos - líderes para a formação de rachaduras ao longo do tempo, especialmente em articulações de solda e dobras. Os ciclos frequentes de inicialização/desligamento pioram essa condição.

Os designers de caldeiras geralmente incluem salvaguardas, mas os lapsos operacionais, como acúmulo de escala ou obstrução de fluxo, podem causar pontos de acesso e vazamentos de gatilho.

4. Formação e depósitos em escala

A escala se forma quando minerais dissolvidos em água de alimentação, como cálcio e magnésio, precipitam nas superfícies internas de Tubos de caldeira . Isso atua como uma camada isolante, impedindo a transferência de calor.

As consequências incluem:

Além disso, a escala reduz o diâmetro do tubo interno, aumentando a velocidade e, portanto, promovendo a erosão. Manter a química da água adequada e os horários regulares de explosão são cruciais para evitar isso.

5. Estresse mecânico e dano de vibração

Os sistemas de caldeiras estão sujeitos a forças mecânicas significativas - da pressão interna às vibrações externas devido a máquinas adjacentes. O suporte inadequado do tubo ou o desgaste causado pelo contato com cabides de tubo ou defletores podem resultar em fadiga ou amassação de vibração.

Esse tipo de vazamento geralmente é insidioso porque os danos se acumulam ao longo do tempo e ocorre em áreas menos acessíveis do sistema. Torna -se aparente apenas quando o vazamento é significativo ou quando uma inspeção é realizada.

Causas de vazamento de tubo de caldeira comum - Tabela de resumo

Aqui está um rápido colapso das principais causas e suas características:

| causar | mecanismo | sinais/sintomas | medidas preventivas |

| Corrosão | Reação eletroquímica | Pitting, ferrugem, afinamento | Tratamento de água, desvio, catadores de oxigênio |

| Erosão | Impacto do fluido de alta velocidade | Desbaste localizado, dano ao caminho do fluxo | Controle de fluxo, filtração, integridade do defletor |

| Superaquecimento | Má transferência de calor, fluxo restrito | Desleixado, rachado, descoloração | Descalamento, monitoramento, balanço de fluxo |

| Fadiga térmica | Ciclos repetidos de aquecimento/resfriamento | Rachaduras em soldas ou dobras | Startups mais suaves, materiais de alívio do estresse |

| Escala/depósitos | Precipitação de minerais | Camada de isolamento, manchas de alta temperatura | Amolecimento da água, explosão regular |

| Vibração/estresse | Ressonância mecânica ou movimento de tubo | Rachaduras, fadiga de metal perto de suportes | Suporte adequado ao tubo e dispositivos de amortecimento |

Como detectar o tubo de caldeira vazar cedo

A detecção precoce é fundamental para minimizar os danos. Os seguintes métodos são amplamente utilizados no setor:

Monitoramento acústico : os sons de vazamento são distintos e podem ser detectados usando microfones ultrassônicos.

Imagem térmica : os pontos quentes causados por vazamentos podem ser identificados através de câmeras infravermelhas.

Análise de queda de pressão : Dips de pressão repentina no sistema pode indicar falha no tubo.

Inspeção visual : as inspeções de desligamento programadas ainda são uma das maneiras mais confiáveis de localizar possíveis problemas.

Um sistema integrado de detecção de vazamentos que combina esses métodos geralmente produz os melhores resultados.

Perguntas frequentes (FAQ)

Q1: Quanto tempo os tubos da caldeira normalmente duram?

R: Com manutenção adequada e condições operacionais ideais, Os tubos das caldeiras podem durar de 10 a 30 anos. No entanto, a baixa química da água ou abuso térmico pode diminuir drasticamente sua vida útil.

Q2: Os vazamentos do tubo da caldeira podem ser reparados ou a substituição é obrigatória?

R: Às vezes, pequenos vazamentos podem ser corrigidos usando métodos de soldagem ou fixação, mas geralmente é necessária a substituição para a integridade estrutural e a conformidade da segurança.

Q3: Com que frequência os tubos da caldeira devem ser inspecionados?

R: Depende do uso, mas normalmente a cada 6 a 12 meses para sistemas de alta pressão. Verificações mais frequentes podem ser necessárias para envelhecimento ou equipamentos de alto risco.

Q4: Todos os vazamentos causam desligamentos imediatos?

A: Nem sempre. Pequenos vazamentos podem passar despercebidos inicialmente, mas acabam piorando e podem levar a interrupções forçadas ou condições inseguras.

Conclusão

Compreender o que causa vazamentos de tubos de caldeira é o primeiro passo para prevenir falhas caras. Embora a corrosão, a erosão, o superaquecimento, a escala e o estresse mecânico sejam culpados comuns, o verdadeiro desafio está na detecção oportuna e na manutenção proativa.

Investir em tratamento de água de alta qualidade, inspeções regulares e treinamento da equipe pode prolongar significativamente a vida útil do seu sistema de caldeiras. Lembre -se de que um pequeno vazamento hoje pode levar a um grande desligamento amanhã. A prevenção não é apenas mais inteligente - é significativamente mais econômica.