Los tubos de caldera son la columna vertebral de los sistemas de energía térmica en todas las industrias, desde la generación de energía hasta el procesamiento químico. Cuando funcionan de manera óptima, estos tubos aseguran una transferencia de calor sin costuras y una eficiencia sostenida. Sin embargo, una de las fallas más comunes y costosas en los sistemas de caldera son las fugas de tubo de caldera . Comprender qué causa las fugas de tubos de caldera no es solo esencial para los ingenieros de mantenimiento, sino también para los operadores de plantas que tienen como objetivo reducir el tiempo de inactividad y mejorar la longevidad operativa.

Comprensión de los tubos de caldera: estructura y función

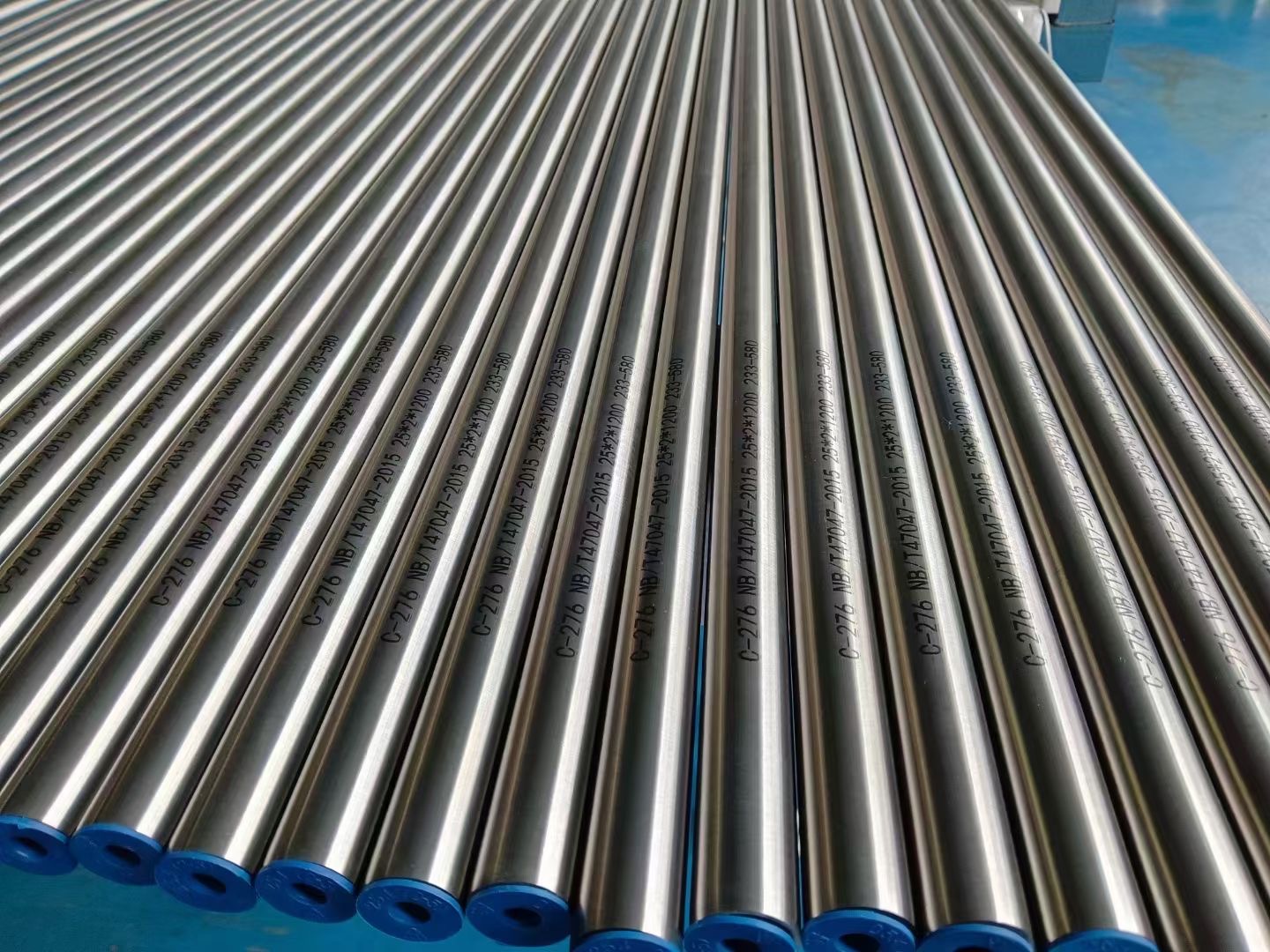

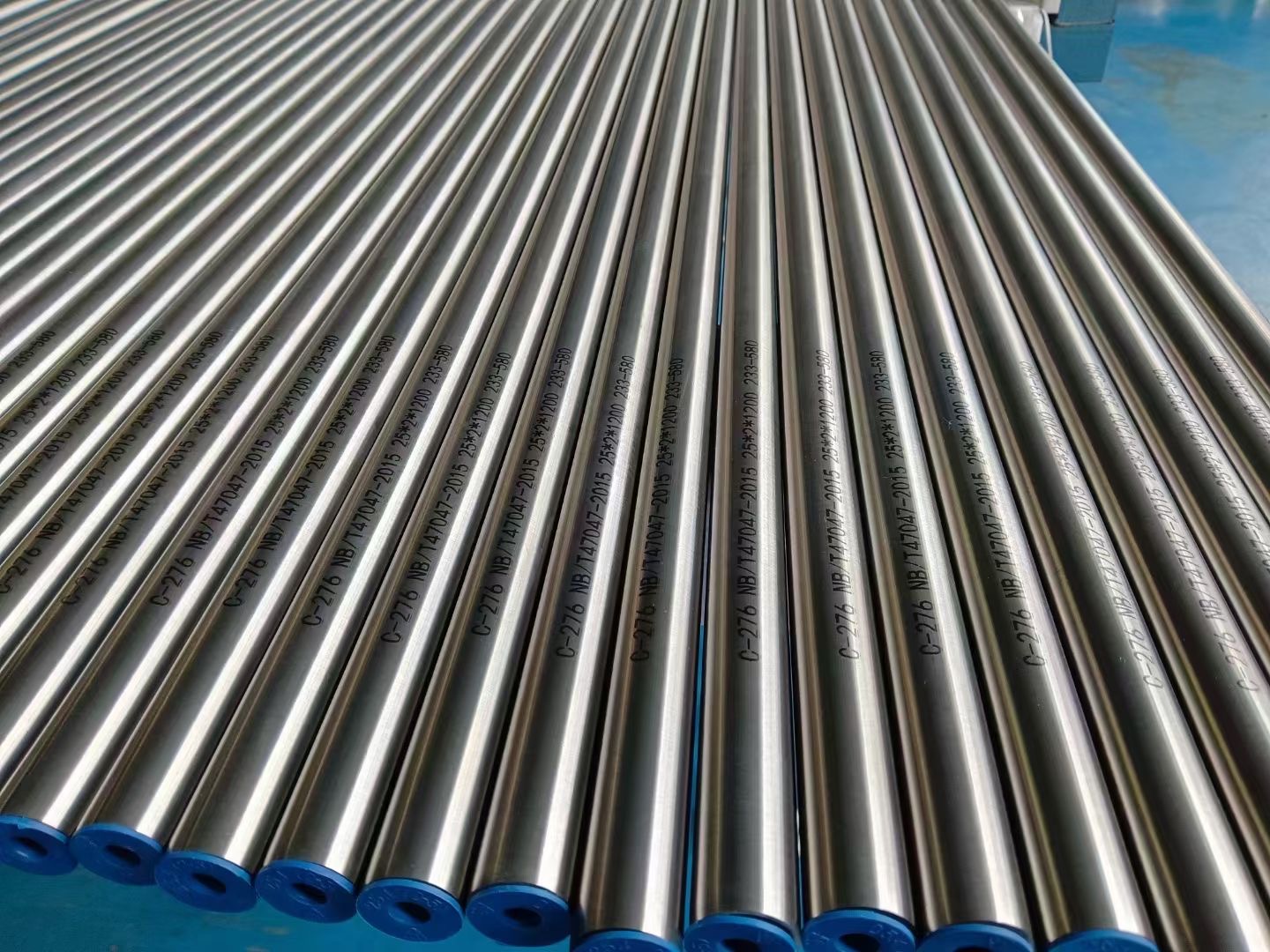

Los tubos de caldera son tuberías de alta resistencia diseñadas para transportar agua o vapor de alta temperatura bajo presión. Estos tubos generalmente se clasifican en dos tipos: calderas de tubo de agua y calderas de tubo de fuego . En las calderas de tubo de agua, el agua fluye dentro de los tubos mientras los gases calientes circulan afuera. En contraste, las calderas de tubo de fuego tienen gases calientes que fluyen dentro de los tubos y el agua afuera.

La falla de estos tubos a través de fugas puede conducir a paradas catastróficas, pérdida de eficiencia térmica y, en el peor de los casos, las explosiones. Entonces, ¿qué desencadena exactamente estas fugas?

Causas primarias de las fugas de tubo de caldera

Las siguientes son las causas más comunes detrás de las fugas de tubo de la caldera. Cada uno de estos problemas surge debido a una interacción compleja de estresores operativos, degradación material y factores ambientales.

1. Corrosión: el degradador silencioso

La corrosión es quizás la causa más frecuente de Falla del tubo de la caldera . Ocurre debido a la reacción química entre las superficies metálicas y el oxígeno, el agua u otros agentes corrosivos. Los tipos de corrosión incluyen:

Pisos de oxígeno : corrosión localizada y severa causada por oxígeno disuelto en el agua de alimentación.

Ataque ácido : a menudo debido a niveles de pH inadecuados o contaminación por condensado.

Corrosión quelante : desencadenada por el uso excesivo o la mezcla inadecuada de agentes quelantes en el tratamiento de agua.

La corrosión se adelgaza gradualmente de la pared del tubo, haciéndola susceptible a la ruptura bajo presión. Este proceso a menudo es lento y sin ser detectado hasta que se forma una fuga.

2. Erosión: alta velocidad, alto riesgo

La erosión generalmente ocurre cuando el vapor o el agua de alta velocidad, el transporte de partículas suspendidas, afecta la superficie interna del tubo. Con el tiempo, esta acción mecánica repetida desgasta el material, creando agujeros o grietas.

Los escenarios comunes incluyen:

Separadores de vapor inadecuados

Boquillas alineadas incorrectamente

Altos tasas de flujo con mal rendimiento de condensado

Las áreas más afectadas son típicamente codos, curvas o áreas con interrupciones del flujo. La corrosión de la erosión, una combinación de erosión y corrosión, es aún más peligrosa y agresiva.

3. Sobrecalentamiento y fatiga térmica

Los tubos de caldera funcionan a temperaturas y presiones extremas. Cuando el control de la temperatura o la circulación del agua son inadecuados, puede ocurrir sobrecalentamiento localizado. Los tubos sobrecalentados se ablandan y eventualmente se rompen debido a la pérdida de resistencia metalúrgica.

Además, la fatiga térmica , la expansión cíclica y la contracción de los tubos, lidera a la formación de grietas con el tiempo, especialmente en articulaciones y curvas de soldadura. Los ciclos de inicio/apagado frecuentes empeoran esta condición.

Los diseñadores de calderas generalmente incluyen salvaguardas, pero lapsos operativos, como la acumulación de escala o la obstrucción de flujo, pueden causar puntos calientes y fugas de activación.

4. Formación y depósitos de escala

Se forma la escala cuando los minerales disueltos en el agua de alimentación, como el calcio y el magnesio, precipitan en las superficies internas de Tubos de caldera . Esto actúa como una capa aislante, que impide la transferencia de calor.

Las consecuencias incluyen:

Además, la escala reduce el diámetro del tubo interno, aumenta la velocidad y, por lo tanto, promueve la erosión. Mantener la química del agua adecuada y los horarios de revelación regulares es crucial para evitar esto.

5. Estrés mecánico y daño por vibración

Los sistemas de caldera están sujetos a fuerzas mecánicas significativas, desde la presión interna hasta las vibraciones externas debido a la maquinaria adyacente. El soporte o desgaste de tubo incorrecto causado por el contacto con perchas o deflectores puede provocar fatiga o abolladura de vibración.

Este tipo de fuga a menudo es insidioso porque el daño se acumula con el tiempo y ocurre en áreas menos accesibles del sistema. Se hace evidente solo cuando la fuga es significativa o cuando se realiza una inspección.

Causa de fuga de tubo de caldera común - Tabla de resumen

Aquí hay un desglose rápido de las causas importantes y sus características:

| causa | de mecanismo | signos/síntomas | medidas preventivas |

| Corrosión | Reacción electroquímica | Picaduras, óxido, adelgazamiento | Tratamiento de agua, desagüe, carroñeros de oxígeno |

| Erosión | Impacto de fluido de alta velocidad | Adelgazamiento localizado, daños en la ruta de flujo | Control de flujo, filtración, integridad de deflectación |

| Calentamiento excesivo | Mala transferencia de calor, flujo restringido | Abultarse, agrietarse, decoloración | Descalación, monitoreo, equilibrio de flujo |

| Fatiga térmica | Ciclos de calentamiento/enfriamiento repetidos | Grietas en soldaduras o curvas | Más suaves startups, materiales para aliviar el estrés |

| Escala/depósitos | Precipitación de minerales | Capa de aislamiento, puntos de alta temperatura | Ablandamiento del agua, exploración regular |

| Vibración/estrés | Resonancia mecánica o movimiento de tubería | Grietas, fatiga de metal cerca de los soportes | Dispositivos de soporte y amortiguación del tubo adecuado |

Cómo detectar las fugas de tubo de caldera temprano

La detección temprana es crítica para minimizar el daño. Los siguientes métodos se utilizan ampliamente en la industria:

Monitoreo acústico : los sonidos de fuga son distintos y se pueden detectar usando micrófonos ultrasónicos.

Imágenes térmicas : los puntos calientes causados por fugas se pueden identificar a través de cámaras infrarrojas.

Análisis de caída de presión : las caídas de presión repentina en el sistema pueden indicar la falla del tubo.

Inspección visual : las inspecciones de cierre programadas siguen siendo una de las formas más confiables de localizar problemas potenciales.

Un sistema integrado de detección de fugas que combina estos métodos a menudo produce los mejores resultados.

Preguntas frecuentes (preguntas frecuentes)

P1: ¿Cuánto tiempo duran los tubos de caldera?

R: Con el mantenimiento adecuado y las condiciones de funcionamiento óptimas, Los tubos de caldera pueden durar entre 10 y 30 años. Sin embargo, la mala química del agua o el abuso térmico pueden acortar drásticamente su vida útil.

P2: ¿Se pueden reparar las fugas del tubo de la caldera o es obligatorio?

R: Las fugas menores a veces se pueden parchear utilizando métodos de soldadura o sujeción, pero el reemplazo a menudo es necesario para la integridad estructural y el cumplimiento de la seguridad.

P3: ¿Con qué frecuencia se deben inspeccionar los tubos de caldera?

R: Depende del uso, pero generalmente cada 6 a 12 meses para sistemas de alta presión. Los controles más frecuentes pueden ser necesarios para el envejecimiento o el equipo de alto riesgo.

P4: ¿Todas las fugas causan apagados inmediatos?

A: No siempre. Pequeñas fugas pueden pasar desapercibidas inicialmente, pero eventualmente empeoran y pueden conducir a interrupciones forzadas o condiciones inseguras.

Conclusión

Comprender qué causa las fugas del tubo de la caldera es el primer paso para prevenir fallas costosas. Si bien la corrosión, la erosión, el sobrecalentamiento, la escala y el estrés mecánico son culpables comunes, el verdadero desafío radica en la detección oportuna y el mantenimiento proactivo.

Invertir en tratamiento de agua de alta calidad, inspecciones regulares y capacitación del personal puede extender significativamente la vida útil de su sistema de calderas. Recuerde, una pequeña fuga hoy puede conducir a un gran cierre mañana. La prevención no es solo más inteligente, es significativamente más económica.