Kesselrohre sind das Rückgrat der thermischen Energiesysteme in der Branche, von der Stromerzeugung bis zur chemischen Verarbeitung. Bei optimaler Funktionsweise sorgen diese Röhrchen für eine nahtlose Wärmeübertragung und eine anhaltende Effizienz. Einer der häufigsten und kostspieligsten Fehler in Kesselsystemen sind die Kesselrohrlecks . Das Verständnis, was Kesselrohrlecks verursachen, ist für Wartungsingenieure nicht nur wichtig, sondern auch für Anlagenbetreiber, die die Ausfallzeit reduzieren und die Betriebsdauer verbessern möchten.

Kesselrohre verstehen: Struktur und Funktion

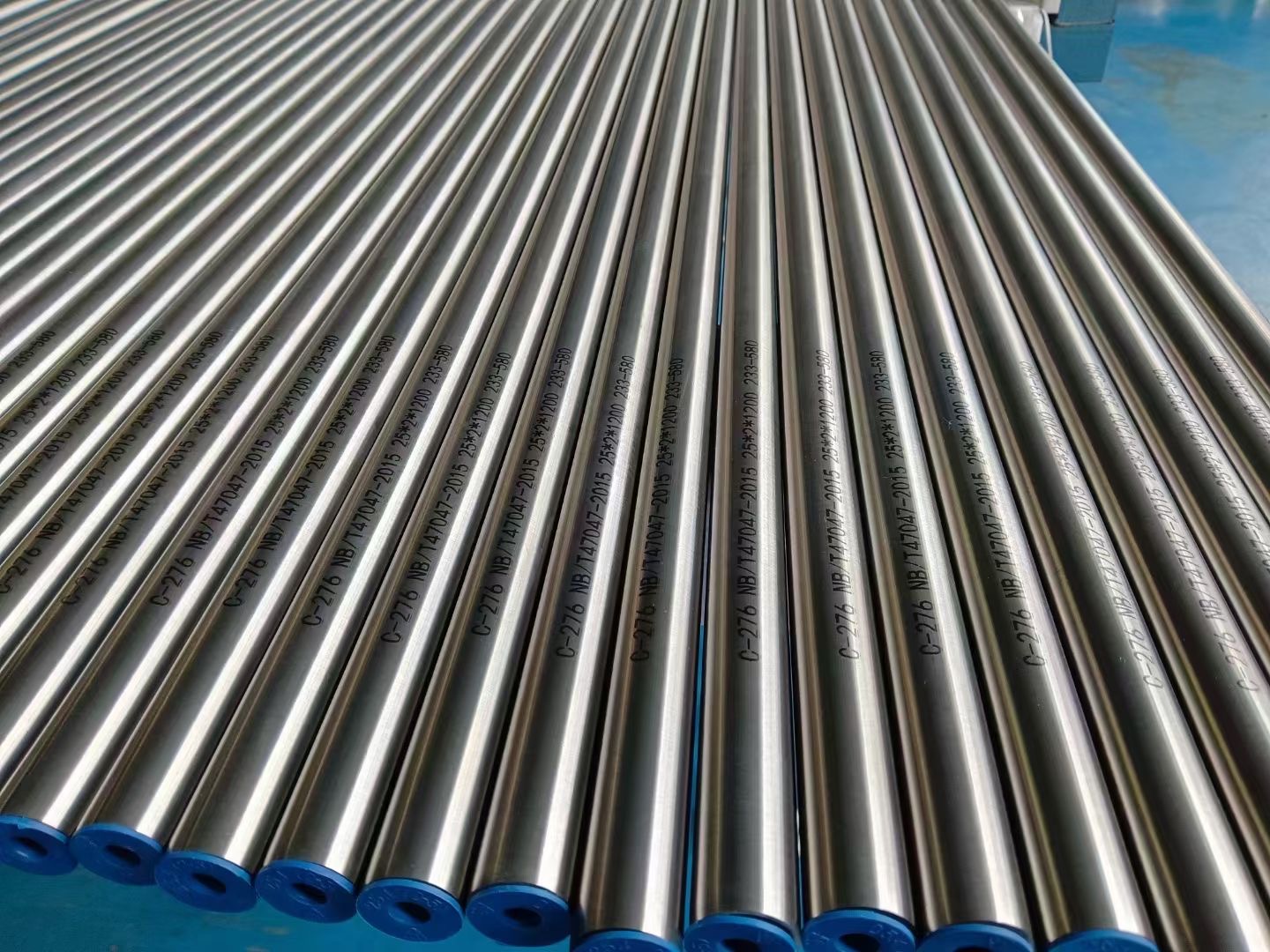

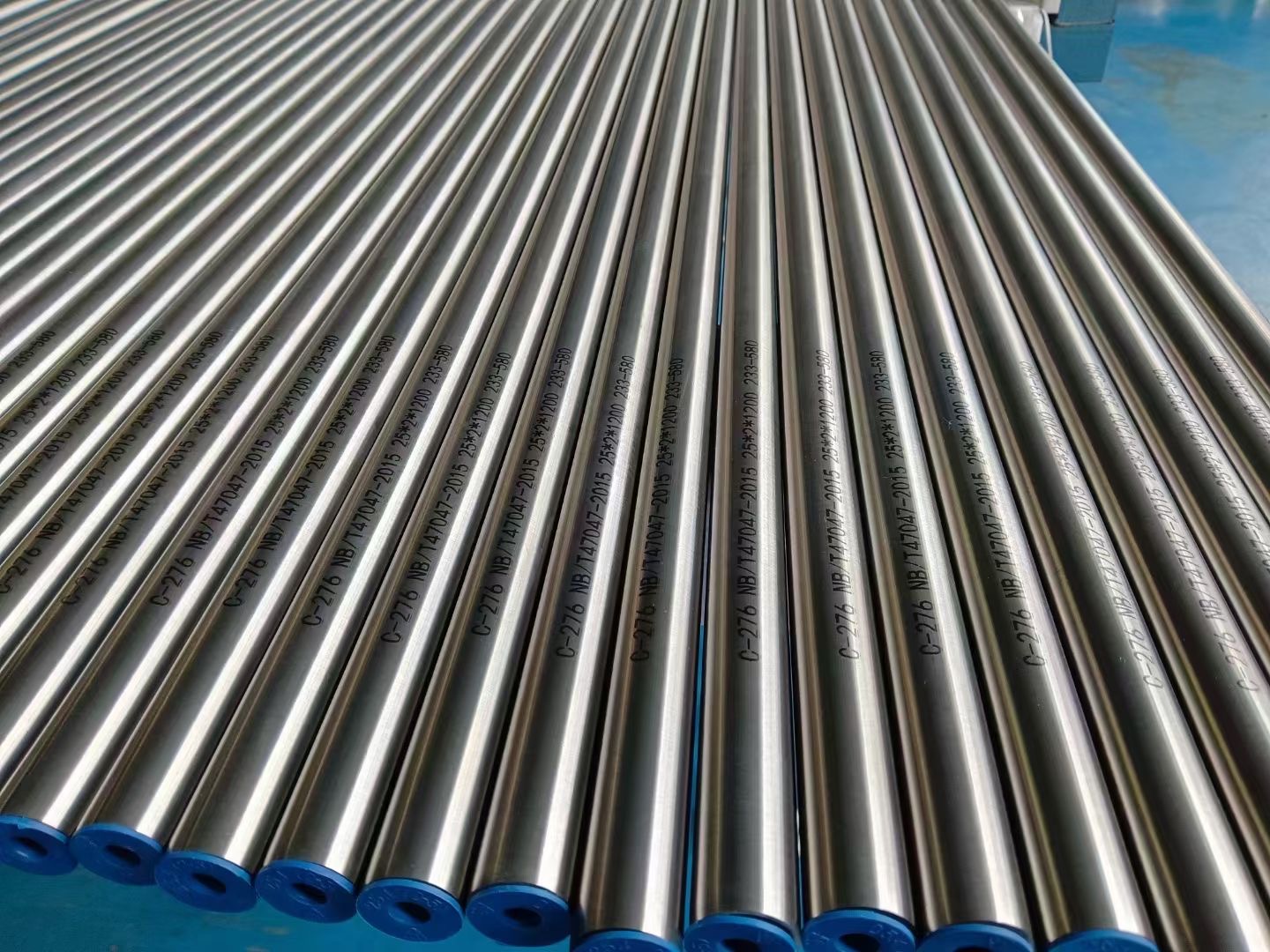

Kesselrohre sind hochfeste Rohre, die unter Druck mit hohem Temperaturwasser oder Dampf ausgestattet sind. Diese Röhrchen werden im Allgemeinen in zwei Arten eingeteilt: Wasserrohrkessel und Feuerrohrkessel . In Wasserrohrkesseln fließt Wasser in den Röhrchen, während draußen heiße Gase zirkulieren. Im Gegensatz dazu haben Feuerrohrkessel heiße Gase, die in den Röhrchen und im Außenwasser Wasser fließen.

Das Versagen dieser Röhrchen durch Lecks kann zu katastrophalen Abschaltungen, Verlusten der thermischen Effizienz und in schlimmsten Fallszenarien Explosionen führen. Also, was genau löst diese Lecks aus?

Hauptursachen für Kesselrohrlecks

Das Folgende sind die häufigsten Ursachen hinter Kesselrohrlecks. Jedes dieser Probleme tritt aufgrund einer komplexen Wechselwirkung von operativen Stressfaktoren, materiellen Abbau und Umweltfaktoren auf.

1. Korrosion: Der stille Degrader

Korrosion ist vielleicht die am weitesten verbreitete Ursache für Kesselrohrausfall . Es tritt aufgrund der chemischen Reaktion zwischen Metalloberflächen und Sauerstoff, Wasser oder anderen korrosiven Mitteln auf. Zu den Korrosionsarten gehören:

Sauerstoff -Lochfraß : Lokalisierte und schwere Korrosion durch gelöste Sauerstoff in Futterwasser.

Säureangriff : häufig aufgrund unangemessener pH -Wert oder Kondensatverschmutzung.

Chelant -Korrosion : Ausgelöst durch Überbeanspruchung oder unsachgemäße Mischung von Chelatmeistern in der Wasseraufbereitung.

Korrosion dehnt die Rohrwand allmählich ab, was sie unter Druck zu brechen ist. Dieser Vorgang ist oft langsam und unentdeckt, bis ein Leck bildet.

2. Erosion: hohe Geschwindigkeit, hohes Risiko

Die Erosion tritt typischerweise auf, wenn Hochgeschwindigkeitsdampf oder Wasser, die schwebende Partikel tragen, die innere Oberfläche des Rohrs beeinflusst. Im Laufe der Zeit trägt diese wiederholte mechanische Wirkung das Material und erzeugt Löcher oder Risse.

Gemeinsame Szenarien umfassen:

Unzureichende Dampfabschlüsse

Unangemessen ausgerichtete Düsen

Hohe Durchflussraten mit schlechter Kondensatrendite

Die am stärksten betroffenen Bereiche sind in der Regel Ellbogen, Biegungen oder Bereiche mit Durchflussstörungen. Erosionskorrosion, eine Kombination aus Erosion und Korrosion, ist noch gefährlicher und aggressiver.

3. Überhitzung und thermische Müdigkeit

Kesselrohre arbeiten unter extremen Temperaturen und Drücken. Wenn die Temperaturkontrolle oder die Wasserzirkulation unzureichend ist, kann eine lokalisierte Überhitzung auftreten. Überhitzte Röhrchen erweichen und brechen schließlich aufgrund des Verlusts der metallurgischen Stärke.

Darüber hinaus führt die thermische Ermüdung - die zyklische Expansion und Kontraktion von Röhrchen -, um die Bildung im Laufe der Zeit zu knacken, insbesondere bei Schweißfugen und Biegungen. Häufige Start-/Abschaltzyklen verschlechtern diesen Zustand.

Die Kesseldesigner umfassen im Allgemeinen Schutzmaßnahmen, aber Betriebsfehlungen wie Maßstabsaufbau oder Durchflussobstruktion können Hotspots und Leckagen verursachen.

4. Skalierungsbildung und Einlagen

Skalierung bildet sich bei gelösten Mineralien in Futterwasser wie Kalzium und Magnesium, die auf den inneren Oberflächen von ausfällt Kesselrohre . Dies wirkt als Isolierschicht und behindert Wärmeübertragung.

Konsequenzen umfassen:

Lokalisierte Überhitzung

Röhrenschwellung

Wärmespannung

Darüber hinaus verringert die Skala den Innenrohrdurchmesser, erhöht die Geschwindigkeit und fördert damit die Erosion. Die Aufrechterhaltung der ordnungsgemäßen Wasserchemie und der regelmäßigen Abblasspläne ist entscheidend, um dies zu vermeiden.

5. Mechanische Spannung und Vibrationsschäden

Die Kesselsysteme unterliegen erheblichen mechanischen Kräften - vom Innendruck bis zu externen Schwingungen aufgrund benachbarter Maschinen. Unsachgemäße Rohrstütze oder Verschleiß, die durch den Kontakt mit Röhrchenbügel oder Leitblechern verursacht wird, können zu Vibrationsmüdigkeit oder Denting führen.

Diese Art von Leck ist oft heimtückisch, da sich der Schaden im Laufe der Zeit ansammelt und in weniger zugänglichen Bereichen des Systems auftritt. Es wird nur dann deutlich, wenn das Leck erheblich ist oder wenn eine Inspektion durchgeführt wird.

Gemeinsame Kesselrohr -Lecks Ursachen - Zusammenfassungstabelle

Hier finden Sie einen kurzen Zusammenbruch der wichtigsten Ursachen und deren Merkmale:

| Ursache | Mechanismus | -Anzeichen/Symptome | vorbeugende Maßnahmen |

| Korrosion | Elektrochemische Reaktion | Lochfraß, Rost, Ausdünnung | Wasseraufbereitung, Deagel, Sauerstofffängerungen |

| Erosion | Hochgeschwindigkeitsflüssigkeit Auswirkung | Lokalisierte Ausdünnung, Durchflusspfadschädigung | Durchflussregelung, Filtration, Schussintegrität |

| Überhitzung | Schlechte Wärmeübertragung, eingeschränkter Fluss | Prallerisch, knacken, Verfärbungen | Entkalierung, Überwachung, Flussbilanz |

| Wärmemüdung | Wiederholte Heiz-/Kühlzyklen | Risse bei Schweißnähten oder Biegungen | Glättere Startups, stressleichende Materialien |

| Maßstab/Einlagen | Niederschlag von Mineralien | Isolationsschicht, Hochtemperaturflecken | Wasserweidung, regelmäßiger Abfall |

| Vibration/Stress | Mechanische Resonanz oder Rohrbewegung | Risse, Metallmüdigkeit in der Nähe von Stützen | Richtige Rohrstütz- und Dämpfungsgeräte |

Wie man frühes Kesselrohrleck erfasst

Eine frühzeitige Erkennung ist entscheidend, um Schäden zu minimieren. Die folgenden Methoden werden in der Branche häufig verwendet:

Akustische Überwachung : Leckgeräusche sind unterschiedlich und können unter Verwendung von Ultraschallmikrofonen nachgewiesen werden.

Wärme Bildgebung : Hotspots, die durch Lecks verursacht werden, können über Infrarotkameras identifiziert werden.

Druckabfallanalyse : Plötzliche Druckablößerungen im System können einen Rohrausfall anzeigen.

Visuelle Inspektion : Geplante Abschaltinspektionen sind immer noch eine der zuverlässigsten Möglichkeiten, um potenzielle Probleme zu finden.

Ein integriertes Leckerkennungssystem, das diese Methoden kombiniert, liefert häufig die besten Ergebnisse.

Häufig gestellte Fragen (FAQ)

F1: Wie lange dauern die Kesselrohre normalerweise?

A: Mit ordnungsgemäßen Wartung und optimalen Betriebsbedingungen, Kesselrohre können zwischen 10 und 30 Jahren dauern. Eine schlechte Wasserchemie oder der thermische Missbrauch kann jedoch ihre Lebensdauer drastisch verkürzen.

F2: Können Kesselrohrlecks repariert werden oder ist Ersatz obligatorisch?

A: Kleinere Lecks können manchmal unter Verwendung von Schweiß- oder Klemmmethoden gepatcht werden, aber häufig ist ein Austausch für die strukturelle Integrität und die Einhaltung der Sicherheit erforderlich.

F3: Wie oft sollten Kesselrohre inspiziert werden?

A: Es hängt von der Verwendung ab, aber normalerweise alle 6 bis 12 Monate für Hochdrucksysteme. Für das Altern oder das Hochrisikoausrüstung können häufigere Überprüfungen erforderlich sein.

F4: verursachen alle Lecks sofortige Abschaltung?

A: Nicht immer. Kleine Lecks mögen zunächst unbemerkt bleiben, aber sie verschlechtern sich schließlich und können zu Zwangsausfällen oder unsicheren Bedingungen führen.

Abschluss

Das Verständnis , was Kesselrohrlecks verursacht, ist der erste Schritt, um kostspielige Ausfälle zu verhindern. Während Korrosion, Erosion, Überhitzung, Skalierung und mechanischer Stress häufige Schuldige sind, liegt die eigentliche Herausforderung in der rechtzeitigen Erkennung und der proaktiven Aufrechterhaltung.

Die Investition in eine qualitativ hochwertige Wasseraufbereitung, regelmäßige Inspektionen und Schulungen des Personals kann die Lebensdauer Ihres Kesselsystems erheblich verlängern. Denken Sie daran, ein kleines Leck kann heute zu einer großen Abschaltung führen. Prävention ist nicht nur intelligenter - es ist wesentlich wirtschaftlicher.