シームレススチールチューブはどのように作られていますか?

ビュー: 0 著者:サイトエディターの公開時間:2024-09-04起源: サイト

お問い合わせください

シームレススチールチューブとは何ですか?

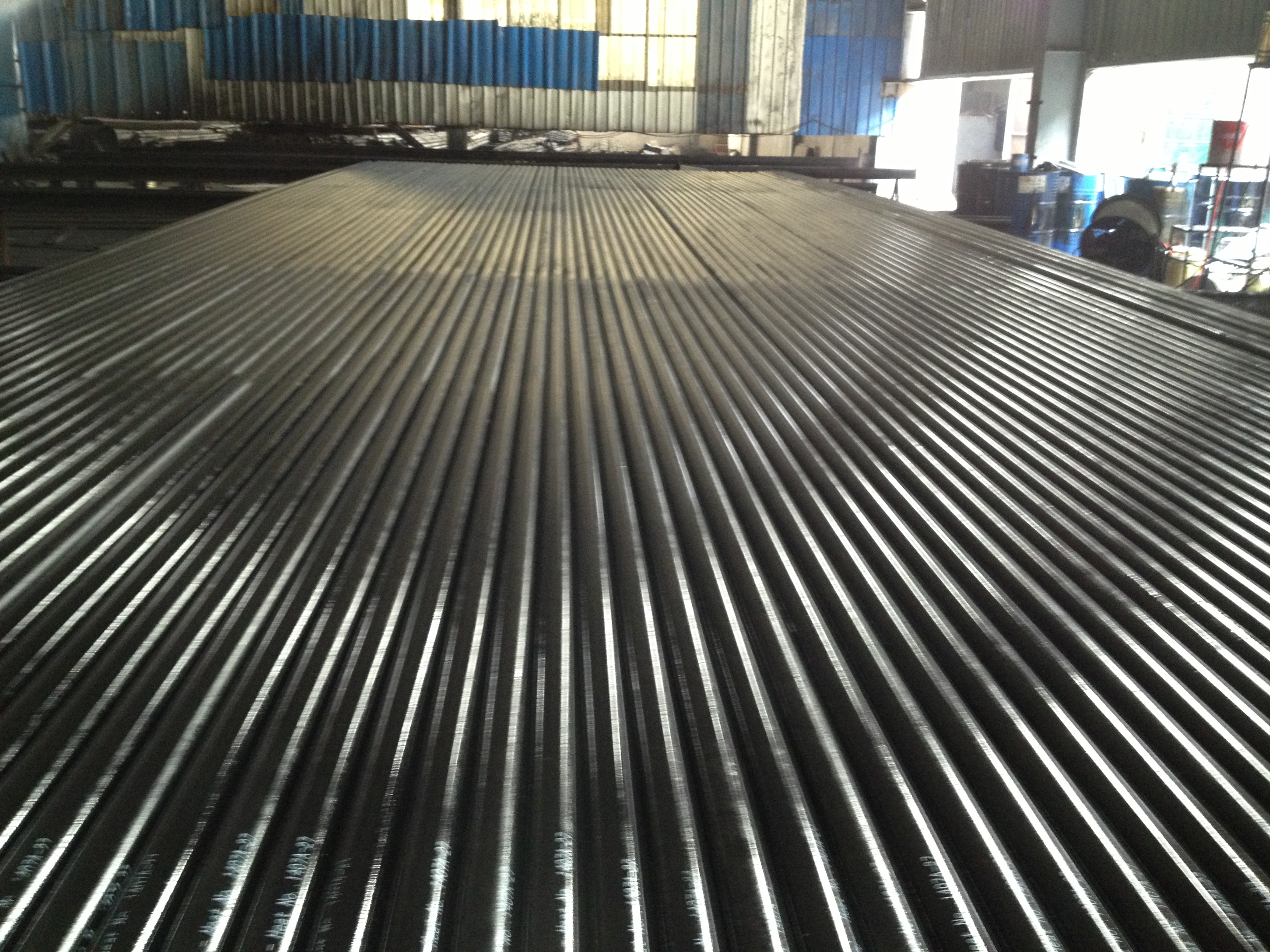

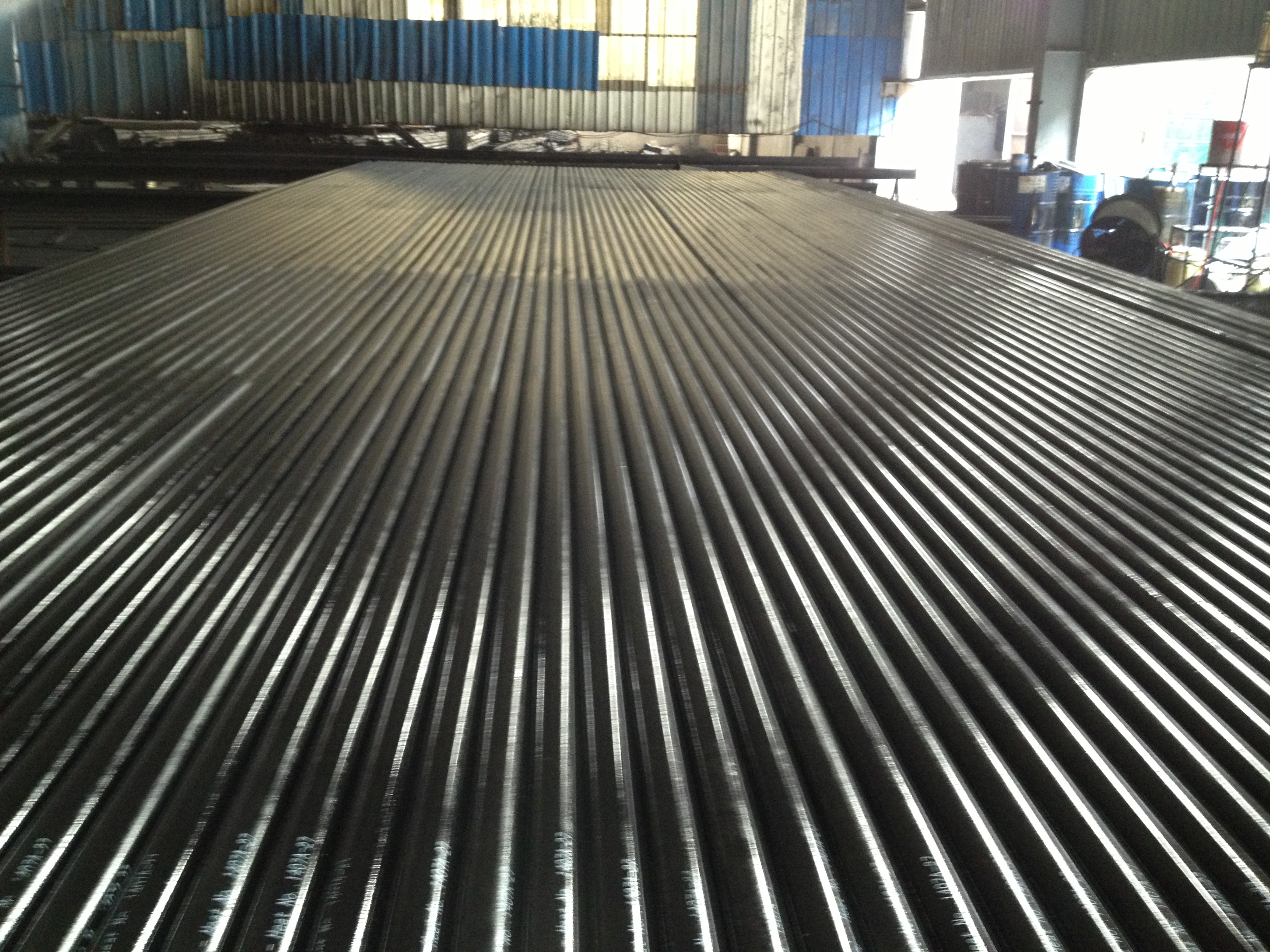

シームレススチールチューブは、縫い目または溶接ジョイントのないパイプです。名前が示すように、それらは、固体の鋼片を使用して製造され、溶接やろう付けを伴わないプロセスを通じてチューブに形成されます。これらのチューブは、高圧抵抗、耐食性、高温に耐える能力など、優れた機械的特性のために、さまざまな産業で広く使用されています。

シームレススチールチューブは、石油とガス、化学物質、自動車、建設などの産業で一般的に使用されています。縫い目の故障のリスクなしに極端な状態に耐えることができるため、パイプの完全性が重要であるアプリケーションに最適です。

シームレススチールチューブを作成する段階的なプロセス

原材料の選択

シームレススチールチューブの製造プロセスは、高品質の原材料の選択から始まります。最も一般的に使用される材料は、低炭素鋼、中炭素鋼、および合金鋼です。これらの材料は、強度、耐久性、腐食に対する抵抗など、最終製品の特定の要件に基づいて選択されます。

加熱

原料が選択されると、加熱プロセスが行われます。鋼は、通常は1200°Cから1300°Cの間、高温に加熱され、順応性があり、形状が容易になります。加熱プロセスは非常に重要です。これは、ひび割れたり破壊せずに鋼を目的の形状に形成できるようにするためです。

ピアス

加熱後、鋼はピアスプロセスにさらされます。マンドレルを装備したピアスマシンを使用して、加熱された鋼鉄ビレットの中心に穴を開けます。これにより、チューブの初期形状が形成されます。ピアスプロセスは、スチールビレットのサイズと厚さに応じて、熱いピアス法または冷たいピアス方法のいずれかを使用して実行できます。

ローリング

穴がピアスされると、鋼鉄のビレットを丸めて厚さを減らし、その長さを増加させます。このプロセスは、ローリングミルを使用して実行されます。ローリングミルは、スチールをチューブに徐々に形作る一連のロールで構成されています。ローリングパスの数は、最終製品の目的の壁の厚さと直径に依存します。

ストレッチ

転がった後、スチールチューブはストレッチプロセスを経て、その形状とサイズをさらに洗練させます。チューブは、ストレッチロッドまたはチューブに挿入され、直径を膨張させるために外側に強制されている拡張器を使用して伸びます。このプロセスは、チューブの寸法精度と表面仕上げを改善します。

冷却

ストレッチプロセスが完了すると、シームレススチールチューブが室温まで冷却されます。冷却は、内部ストレスを緩和し、チューブの寸法を安定させるために不可欠です。冷却プロセスは、水、空気、または両方の組み合わせを使用して加速できます。

切断と仕上げ

冷却後、シームレススチールチューブは必要な長さにカットされ、目的の仕様を満たすために完成します。これには、矯正、研磨、コーティングなどのプロセスが含まれる場合があります。表面の欠陥は、チューブが高品質であり、さまざまなアプリケーションで使用できるようにするために削除されます。

品質検査

製造プロセスの最後のステップは、徹底的な品質検査です。シームレススチールチューブは、寸法精度、表面欠陥、および機械的特性について調べられます。引張試験、圧力検査、非破壊検査などのさまざまなテスト方法が、必要な業界基準を確実に満たすために採用されています。

結論として、シームレススチールチューブの製造プロセスは、原材料の選択から最終的な品質検査まで、複数の段階を含む複雑で正確な操作です。これらのチューブは、例外的な機械的特性と信頼性のため、さまざまな業界で重要なコンポーネントです。シームレススチールチューブがどのように作られるかのプロセスを理解することにより、これらの製品の品質と耐久性を理解することができます。